为方便齿轮行业同仁交流学习,齿轮传动公众号现就历届会议特约嘉宾的演讲报告整理编辑后发布,供行业同仁交流!感谢广大参会嘉宾和代表一直以来的支持和信任! 期待与您相约在第五届高精齿轮制造技术研讨会!

本期分享

齿轮弯曲疲劳影响因素

--西安交大 何家文

齿轮设计按 ISO 标准,但就主要指标的弯曲疲劳强度而言,了解 ISO 作了哪些规定,这些规定的依据为何,还有哪些影响弯曲疲劳的因素没有考虑在内,不仅对设计,也对失效分析有作用。本文以渗碳齿轮为对象进行讨论。

ISO 中影响齿轮弯曲疲劳的因素分成 4 类,即

1. 明确的量化规定;

2. 分成类别的模糊量化;

3. 定性或半定量的提示;

4. 未纳入的影响因素。

为接近渗碳齿轮的实际情况,文中选择的试验均由渗碳钢或高碳钢在接近齿轮的工作条件下得到的结果。

一、ISO 中具体规定的弯曲疲劳强度值

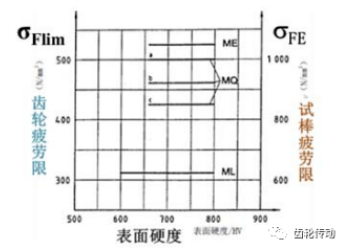

ISO 的弯曲疲劳强度分级如图 1。渗碳后表面硬度相同,但疲劳强度分成 ME,MQ,ML 三级,MQ 再分为 a,b,c 三个亚级,亚级的条件是 a:心部≥30HRC;b:高淬透性,心部≥25HRC;C:低淬透性,心部<28HRC。

图 1

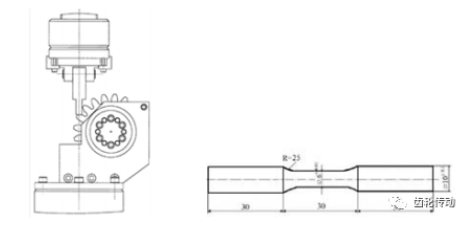

图1左坐标σFlim是齿轮在台架上作单齿疲劳的强度值,右坐标σFE是光滑圆试棒在旋转弯曲试验时的疲劳限,见图 2。齿轮疲劳限和光滑试棒的旋转弯曲疲劳限建立关系是很重要的,因为光滑试棒疲劳限是公认的通用值,可以在手册上查到。如果经过简单换算得到齿轮的疲劳限,将大大方便于设计。

图2

两种疲劳数据相关联时,应注意试验条件的不同:

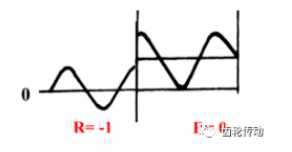

1) 单齿疲劳试验的应力比 R 约为 0,旋转弯曲的应力比为-1,图 3。

2) 齿轮考核的是齿根强度,一般齿轮缺口处的应力集中系数为 2,光滑旋转弯曲试棒无应 力集中。

3) 齿轮疲劳周次为 3×106 ,要求存活率为 90%,疲劳试棒的周次为 1×106 ,存活率为 50%。

图 3

ISO 提供的关系是 σFE=σFlim ·YST

YST 称应力修正系数,图 1 中左右坐标的数值关系明确显示 YST =2.0。也即上面三个因素综合形成的差别是 2。只有对单个因素作具体估算,才能明确各因素所占比重。

一般齿轮根部的应力集中系数为 2.0,这个值很易连想到,YST 或许就是从光滑试棒到齿轮根部缺口的应力集中修正值。但实际上疲劳缺口敏感度和静载应力集中系数不同。应力集中系数只和缺口形状有关,疲劳缺口敏感度是缺口试棒疲劳限和光滑试棒疲劳限的比值,因此不仅和缺口形状还和材料性能有关。

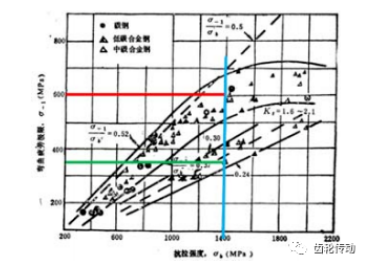

图 4

图4 为光滑和缺口应力集中系数为 1.6-2.1 的试棒旋转弯曲疲劳限和强度极限关系。假定渗碳齿轮强度极限为 1400MPa,对应光滑试棒劳限中值 600MPa。当缺口的应力集中系数为 Kt=1.6-2.1,相当于一般齿轮根部的缺口时,疲劳限降为 350MPa,或降为光滑疲劳限的约 60%。

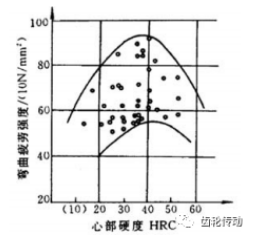

一般情况下应力比增加会导致疲劳强度下降,图 5 是 16CrNiMo 渗碳钢应力比对弯曲疲劳影响。光滑试棒在应力比-1 和 0 两种条件下作旋转弯曲疲劳。图中 R=-1 和 R=0 的寿命在 107 处分别为 600MPa 和 537MPa,即应力比的变化使疲劳限约下降约 10%。

图 5

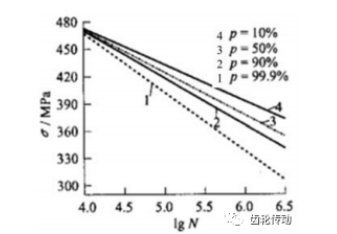

ISO 规定单齿疲劳曲线在 3×106 的成活概率为 90%。图 6 为 20CrMn 汽车传动箱齿轮碳氮共渗后的 P-S-N 曲线。存活率 10% 到 99.9%的疲劳限如图 7,50%和 90%的差值约 5%。

图6

图 7

从试验数据看缺口效应从光滑的 Kt=1 到 Kt=2 的强度下降估计为约 40%,应力比 从 R=-1 到 R=0 估计下降 10%,存活率不同形成的差值约 5%。故 YST =2.0 中所占的权重依次为:缺口,应力比,存活率。三者相加可以认为接近于 2。

二、材质因素模糊地归纳为三个级别

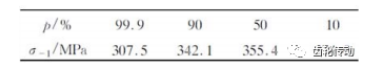

图 1 的疲劳强度分不同级别,亚级按心部硬度区分,在设计时易于简单地按硬度分类。图 8 显示心部硬度对弯曲疲劳的影响很分散,难以划分成明确的级别。实际上影响分级的更重要因素是原材料和热处理质量,这些因素对硬度不敏感,但对疲劳影响很大,只是这些因素无定量表述,难以在设计中应用。

图 8

原材料的影响因素有:钢材成分,均匀性,夹杂物,含氧量,锻造比,晶粒度等。热处理质量如:渗碳层,表面硬度,含碳量及深度,黑色组织,析出碳化物, 残留奥氏体,淬火缺陷等。这些无法定量表述的因素对弯曲疲劳的影响只能模糊地归纳成几个级别。

1)原材料质量影响

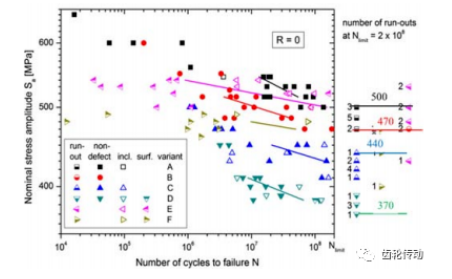

为了对原材料质量影响有量的概念,图 9 是精炼和普通的 20CrMn 渗碳后,在应力比 R=0 条件下旋转弯曲疲劳曲线。黑、红两色为精炼,兰、绿为普通,前者的疲劳限分布在 470-500MPa,后者为 370-440MPa,即精炼后可达到图 1 MQ 的 a 或 b 级,普通钢仅为 MQ 的 c 级。两者均值差可达 80MPa。如以 470MPa 为基准,相差达 17%。虽然这只是个例,也可以看出原材料影响的幅度。

图9

2)热处理分散度

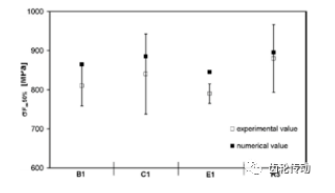

图 10 是同批原材料 15CrMn 模数 5 的齿轮,在 4 个工厂渗碳后单齿弯曲疲劳 50%存活率的疲劳强度值。即使在相同处理条件下也有较大分散度,且不同工厂分散度不同。若作半定量分析疲劳限的平均值为 820MPa,平均分散度约 118MPa,即占平均值约 14%。

图 10

若将材料和热处理质量两个因素相加,其影响可达 30%,是不可忽视的因素。

三、定性到半定量提示的因素

喷丸已是普遍使用的强化技术,在早期的 ISO 中,残余应力体现在两项因子,一是寿命因子(life factor YNT)共 7 项,残余应力和运行周次,运转平稳度等并列为其中一项。另一是相对表面因子(relative surface factor YR rel T)共两项,和表面脱碳、氧化情况并列。这些因子只是定性地提及,没有量化就很难在设计中体现,尚不及材质、热处理半定量地分成几个级别。2003 版 ISO 的变化是将喷丸处理提高弯曲疲劳 强度幅度半定量地分为:ML 级--0%;MQ 级--10%;ME 级--5%。

实际上残余应力是可以测定的力学参量,稍经处理就可以计算出对弯曲疲劳的影响。一些高质量的名厂齿轮就是在保证材料和热处理前提下,精心控制残余应力使弯曲疲劳强度显著提高,实际上,喷丸强化比 2003 版的 0-10%有更高的贡献。

喷丸残余应力提高齿轮疲劳强度另有报告专述。

四、ISO 中未涉及的影响因素

1)高寿命要求

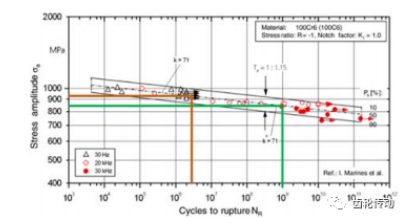

现代研究表明疲劳限并非水平线,当寿命增长时,疲劳强度会下降。图 11 为轴承钢旋转弯曲疲劳曲线,轴承钢和齿轮渗碳表层相似,可作参考。即寿命延长至 109 时,许用应力约下降 10%。

图 11

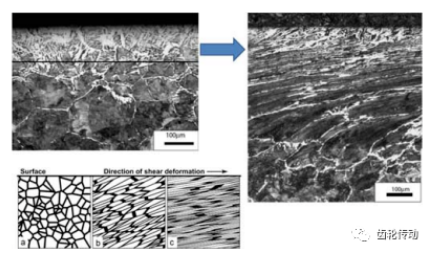

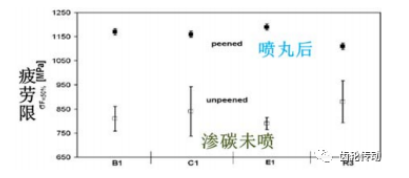

2)喷丸导致均匀化

齿轮喷丸已属常规工艺,虽然可以分清理喷丸和强力喷丸,在残余应力和损伤的控制上有不同效果,但喷丸使表面组织结构通过强变形导致均匀化,对降低弯曲疲劳分散度却是起正面作用。组织结构均匀化如图 12。图 13 是图 10 喷丸前后的分散度比较。减小低强度側的分散度对出厂的质量保证起重要作用。

图12

图 13

五、从影响因素分析失效

ISO 标准是设计的依据,但设计时只能采用可以测定的量化数值,半定量或定性因 素无法确定数值,往往只能纳入安全系数中。实际上弯曲疲劳各因素分析对改进工艺及 失效分析更有现实性。

如果将上述估算影响因素相加,许用的疲劳强度将降低很多。但喷丸残余压应力及 均匀化的正面作用,形成齿轮抗弯曲疲劳的实际抗力。

防止齿轮弯曲疲劳的早期失效,重点在于低强度側的分散度。本文所列的试验结果 表明原材料和热处理质量在分散度上起重要作用,喷丸的强变形也起正面作用。

2018高精齿轮制造技术研讨会参会代表合影留念