为方便齿轮行业同仁交流学习,齿轮传动公众号现就历届会议特约嘉宾的演讲报告整理编辑后发布,供行业同仁交流!感谢广大参会嘉宾和代表一直以来的支持和信任! 期待与您相约在第五届高精齿轮制造技术研讨会!

本期分享

喷丸对齿轮接触疲劳作用

--西安交大 何家文

一、接触疲劳的磨损和剥落

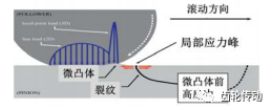

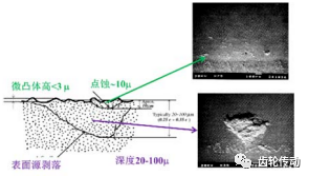

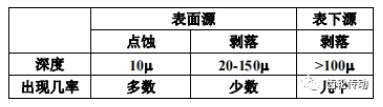

相对滑动物体表面的微突体接触形成应力峰,致表面磨损或剥落如图 1。按深度区分,磨损或点蚀深度约 10μ,剥落深度 20-100μ,如图 2。

图 1

图 2

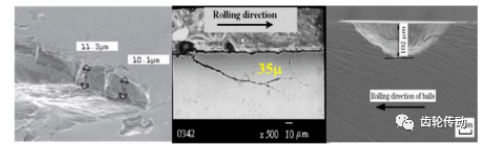

图3 显示磨损形貌和剥落裂纹。图 4 是齿轮接触疲劳不同失效形式发生几率,磨损或点蚀为多数。

图 3

图 4

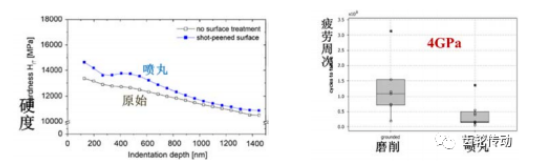

二、硬度和残余应力作用

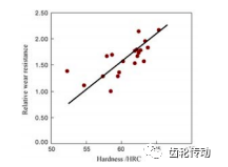

点蚀和剥落都由剪应力引起,赫芝应力在表下出现剪应力峰值是引发表下源的驱动力,有裂纹萌生和扩展过程。磨损在理论上也应该有裂纹萌生,扩展,但过程短且难区分,一般看作表面材料的移除,主要取决于硬度。渗碳齿轮硬度范围内磨损量和硬度成正比如图 5。

图 5

三、接触疲劳有自身强化作用

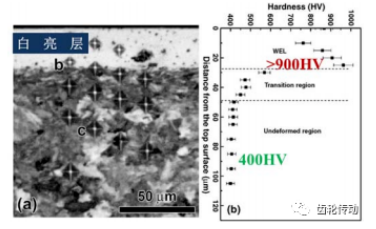

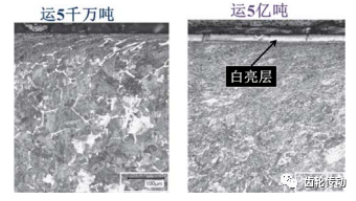

接触疲劳时相对滑动,表面剪切变形,和喷丸、滚压作用相似。图 6 是中碳钢表面接触疲劳后生成细晶的白亮层,硬度比疲劳前提高一倍以上。图 7 是钢轨运行不同里程的表面组织, 经长期运行逐渐形成白亮层。故硬度随往复次数逐渐上升。

图6

图7

四、喷丸既是强化也有损伤

喷丸和接触疲劳有相同硬化机理,掌握”度”成为利弊的关键。图 8 为 20CrMnTi 渗碳齿轮喷丸前后的硬度和接触疲劳强度。存在最佳喷丸强度,过高强度造成损伤,降低寿命。

图8

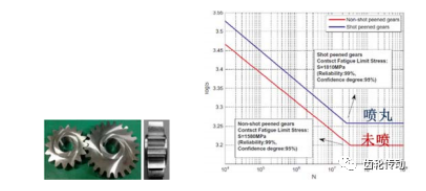

图9 是齿轮喷丸后接触疲劳试验的 S-N 图, 按原始接触疲劳限 1580MPa 计,喷丸后提高近 15%。

图9

图10 是喷丸降低接触疲劳寿命的实例。因为用玻璃丸喷丸,喷丸强度低,但接触疲劳的载荷却很高,喷丸未起强化作用,反使寿命下降。

喷丸的负面影响是粗糙度提高,摩擦系数增加。当今多用二次或多次喷丸,在保证强化的同时,改善表面形貌。

图 10

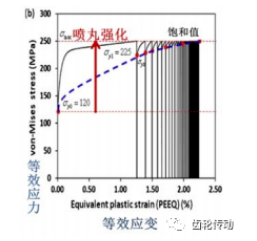

五、喷丸强化提高接触疲劳机理

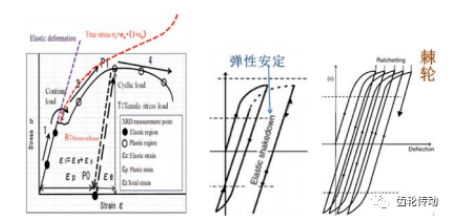

接触疲劳受剪应力控制,为方便,此处用拉伸曲线说明。周期载荷中有加载和卸载, 图 11 曲线显示在塑性区,用原来载荷加载,不会使材料变形,而是进入弹性安定状态。只有高于原载荷才发生变形,出现棘轮效应。即接触疲劳的应变是一个逐渐积累过程,积累到一定程度,塑性耗尽就发生磨损或剥落。

图 11

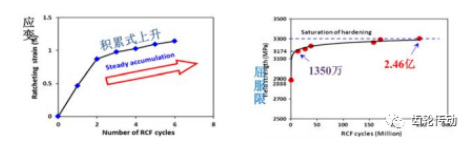

正常情况下接触疲劳的应变积累有相当长的过程如图 12。喷丸强化可以很快达到饱和值如图 13。强化后表面具有高屈服强度,改变棘轮效应的发展过程,可以提高接触疲劳寿命。

图12

图13

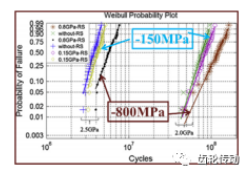

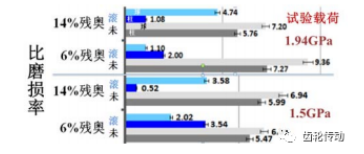

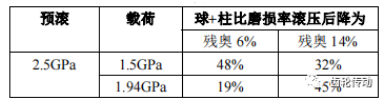

表面强化的残余压应力是三维水静应力,虽然测得的是正应力,但也可抑制倾斜裂纹的扩展。图 14 是滚珠钢的残余压应力对接触疲劳破坏几率的作用。图 15 是不同残余奥氏体经不同滚压力滚压后接触疲劳强度值,具体数值归纳为图 16。

图14

图15

图 16

六、材质对接触疲劳作用

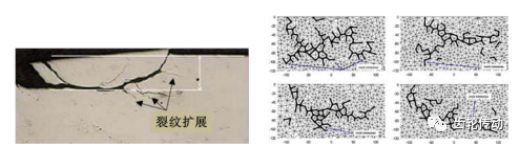

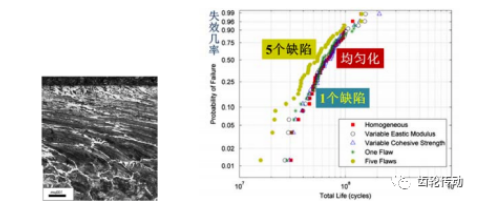

剥落是裂纹萌生扩展过程,疲劳裂纹选择最薄弱部位延伸,如图 17,强烈变形可以使组织均匀化。图 18 是不同缺陷数的接触疲劳失效几率,经表面均匀化,5 个缺陷的曲线可以和 1 个缺陷的曲线相重合。

图 17

图 18

七、润滑液添加剂起重要作用

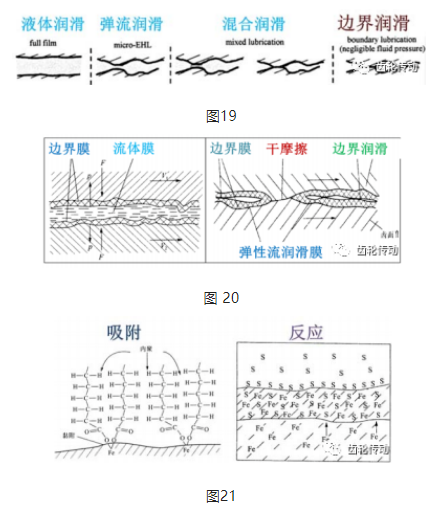

齿轮一般在润滑条件下运行,润滑油中的添加剂对接触疲劳起关键作用。图 19 是不同润滑状态,发生磨损多为边界润滑如图 20。润滑液中的添加剂在齿轮表面形成吸附膜或反应膜如图 21。

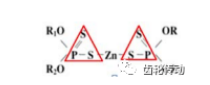

齿轮用润滑液添加剂主要为极压抗磨型,如二烷基二硫代磷酸锌,图 22。硫、磷和钢表面有很强亲和力,易于形成反应膜。

图22

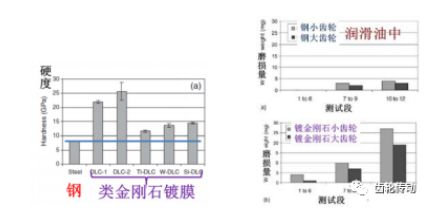

图 23 是金刚石镀膜和钢的磨损量比较。金刚石比钢硬几倍,无润滑下抗磨性远高于钢,但用在有润滑的齿轮上,磨损量却高于钢,就是因为添加剂无法在金刚石表面形成减磨膜所致。

图23

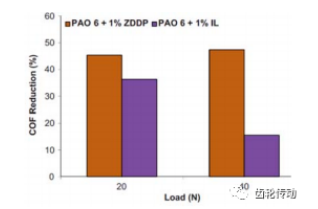

添加剂的少量变化会导致摩擦、磨损改变,图 24 是在基础润滑油中加 1%的不同添加剂,摩擦系数可能有成倍变化,且变化值随外载而异。

图24

目前国内齿轮的接触疲劳试验都是用台架试验,润滑成为影响结果的重要因素。虽然可以用相同的润滑油,但供油量,油品不同程度老化等因素导致的分散度不可忽略。

2018高精齿轮制造技术研讨会参会代表合影留念