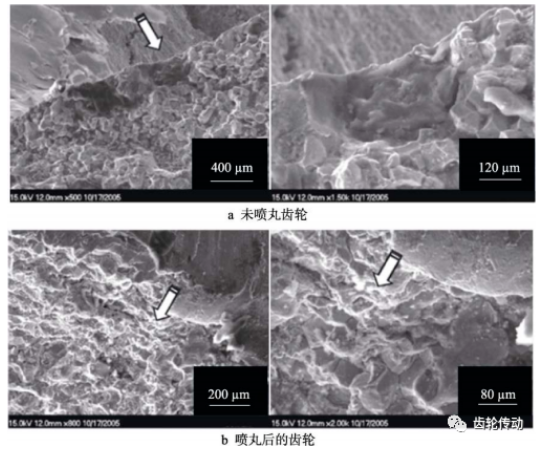

齿轮疲劳断裂机理: 渗碳齿轮喷丸强化前后的疲劳断裂机理可能不同,主要表现在裂纹源位置的改变。有研究表明,渗碳齿轮弯曲疲劳裂纹源位于表面,而多数情况下齿轮(特别是高强度齿轮)喷丸后,高周疲劳裂纹源位于次表面。图 12为某差速器渗碳锥齿轮喷丸前后的齿根疲劳断口图,图中箭头指向裂纹源位置,该图直观地反映了上述结论。为进一步揭示裂纹源位置,Xi对 MnCr 钢变速器齿轮进行疲劳断口分析,发现喷丸使裂纹源从齿根表面移动至次表层 0.25~0.45 mm 深度处。经文献分析可知,渗碳齿轮弯曲疲劳裂纹源在表面,与渗碳(真空渗碳除外)时形成的内氧化表层有关,齿轮喷丸引入的残余压应力可有效抑制内氧化物产生的不良影响,阻止表面裂纹萌生,但次表层裂纹容易成核。次表层裂纹成核与炼钢过程中产生的夹杂物有关,非金属夹杂物造成齿轮局部应力增加。在载荷应力状态、非金属夹杂物、残余压应力相互作用下,齿轮喷丸后,次表层非金属夹杂物引起裂纹萌生,并成为除表面内氧化层外的另一薄弱处。研究人员通过 SEM 表征试验发现,渗碳齿轮喷丸后,齿根高周疲劳断口呈现鱼眼状形貌,如图 13 所示。另外,有学者通过疲劳断口分析(主要为高周疲劳断裂)发现,喷丸后,齿轮或者齿轮钢裂纹源处断裂模式多表现为穿晶断裂、沿晶断裂或者沿晶-穿晶混合型断裂,这取决于工件表层残余压应力水平、材质以及所受载荷等。

图 12 疲劳断口

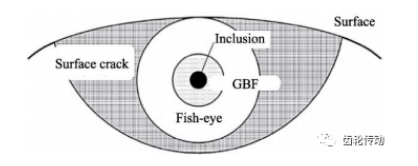

图 13 次表层裂纹扩展示意图

齿根次表层非金属夹杂物附近裂纹扩展过程如图 13所示。其扩展过程分为三个阶段:1)夹杂物周围形成颗粒状亮区(GBF)或称细晶粒区(FGA),夹杂物附近微细碳化物颗粒离散剥离,萌生出许多微裂纹,这些微裂纹在循环载荷作用下扩散并愈合;2)裂纹扩展形成鱼眼,次表层裂纹扩展到齿轮表面;3)齿轮表面疲劳裂纹进一步扩展,最终导致疲劳断裂。

弯曲疲劳性能影响因素研究:

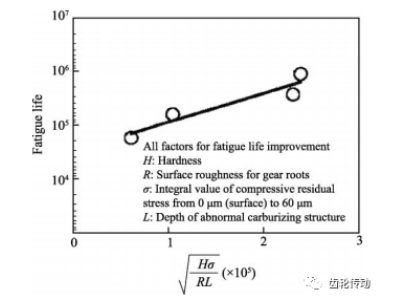

残余应力场的影响 根据文献分析,齿轮喷丸后,齿根残余压应力、硬度、表面粗糙度以及渗碳异常层与齿轮弯曲疲劳寿命之间存在一定关系,如图 14 所示。残余应力对弯曲疲劳强度有重要影响,硬度的增加是疲劳性能提升的次要原因,粗糙度对弯曲疲劳强度影响不大。目前齿轮喷丸后,齿根微观组织表征参量(例如晶粒尺寸、位错密度、奥氏体含量等)与弯曲疲劳性能的相互关系模型未见报道。另外,虽有研究指出,SAE 4340 齿轮钢喷丸后,弯曲疲劳强度与硬度成线性正比关系,但两者之间的关系只是表象,是一种经验关系,所以有待针对不同齿轮钢材料,深入研究硬度对弯曲疲劳性能的影响机制。基于此,本节主要探讨了残余应力场对弯曲疲劳性能的影响。

图 14 表面完整性参数与疲劳寿命的关系

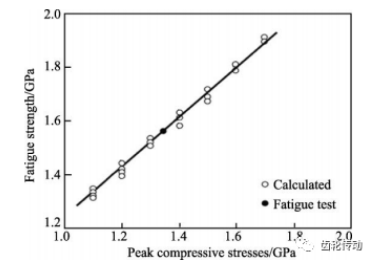

喷丸引入残余压应力,通过降低裂纹扩展率,提高裂纹扩展门槛值,降低了裂纹扩展驱动力,因而可有效阻止裂纹扩展,提高齿轮弯曲疲劳寿命。Mitsubayashi 等针对 SCr420 渗碳齿轮钢的研究表明:喷丸引入的残余压应力峰值越大,疲劳强度越高;残余压应力峰值位置靠近短裂纹扩展区域,可有效提升疲劳强度;残余压应力层深越厚,疲劳性能越好。为进一步揭示残余应力场特征参量与齿轮弯曲疲劳强度的关系,Sakurada 等认为残余压应力峰值或 0~0.1 mm 层深的平均残余压应力值与弯曲疲劳强度相关性最好。Ogawa 等指出,齿根深度方向 0.05 mm 处(通常为残余压应力峰值位置),残余压应力分布对齿轮弯曲疲劳强度影响非常关键。Okada 等研究表明,齿根处残余压应力峰值、残余应力从外表面到 0.4 mm 层深的积分值与 105 循环次下弯曲疲劳强度的相关性最好。综上可知,增加残余压应力峰值,是提升齿轮弯曲疲劳性能的关键,残余压应力峰值所在深度并不是越深越好。另外,残余压应力峰值与齿轮弯曲疲劳强度之间存在线性关系。如图 15 所示,齿轮齿根残余压应力峰值越大,疲劳强度越高。

图 15 残余压应力峰值与疲劳强度关系

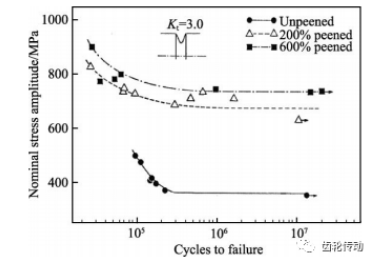

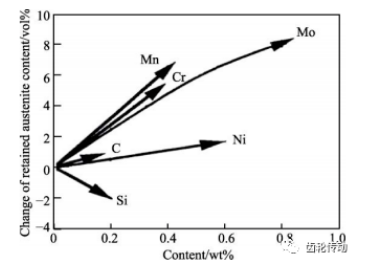

喷丸工艺参数的影响 喷丸强度与覆盖率在喷丸工艺参数中最为关键。研究表明,喷丸强度是冲击动能的函数,增加喷丸强度,是提升齿根弯曲疲劳强度最有效的办法。如图 16 所示,低周疲劳下 SAE 4023 齿轮弯曲疲劳寿命随喷丸强度的增大而增大,当达到最优的喷丸强度后,疲劳寿命逐渐减少;另外,随着喷丸强度的增加,齿轮疲劳失效逐渐由弯曲疲劳转化为接触疲劳。针对 SAE 4340 齿轮钢,文献也得出了相同结论,而且喷丸强度为 15 A 时,弯曲疲劳强度最高。覆盖率对弯曲疲劳性能提升作用不大,如图 17 所示,覆盖率从 200%增加到 600%,107 循环次下,SCM 415 齿轮钢疲劳强度仅增加9%。因此,若 200%覆盖率喷丸后齿轮疲劳寿命不能满足设计要求,说明喷丸已难以解决该种齿轮疲劳问题,应考虑更换齿轮材料或重新设计齿轮。为揭示覆盖率与喷丸强度对弯曲疲劳性能的影响,其他科研工作者也做了类似研究。Vielma 等采用旋转弯曲试验(载荷取拉伸强度的 50%),设计 2 种试验方案,研究了覆盖率与喷丸强度对 SAE 4340 齿轮钢疲劳性能的影响。方案 1 为在 100%覆盖率下,不同喷丸强度(8 A、10 A、16 A、21 A)对疲劳寿命的影响,结果表明,随着喷丸强度的递增,疲劳寿命呈上升趋势,当喷丸强度为 10 A 时,疲劳寿命最长,随后疲劳寿命开始下降。方案 2 为在 10 A 喷丸强度下,不同覆盖率(0%、80%、100%、 200%)对疲劳寿命的影响,研究规律与前者类似。综上所述,增加喷丸强度与覆盖率可提升齿轮弯曲疲劳性能,喷丸强度与覆盖率皆存在最优值,当超过最优值,由于齿轮表面损伤,疲劳性能下降。

图 16 喷丸强度对齿轮弯曲疲劳寿命的影响

图 17 不同覆盖率条件下齿轮钢 S-N 曲线

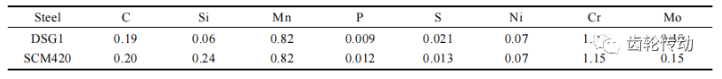

合金元素的影响 喷丸对提升齿轮弯曲疲劳强度有显著效果,为进一步提升弯曲疲劳强度,可通过调整某一种齿轮钢合金元素含量的方法来实现。DSG1 与 SCM420 均为齿轮用钢,其化学成分如表 2 所示。由于 DSG1 中磷(晶界脆化元素)含量较少,钼含量较多(晶间氧化减少),这使得 DSGl 渗碳后,残余奥氏体含量大于 SCM420,晶间氧化深度比 SCM420 要浅,而且具有较高的基体韧性。研究表明,喷丸后,DSG1 比 SCM420 残余压应力大、硬度高、疲劳强度高。Nakamura 等针对 SCr420 钢的研究表明:降低硅含量,可使晶界氧化层变浅;提升钼含量,可阻止非马氏体层形成,提升材料硬度。当钼含量为 0.8%时,非马氏体层消失。该团队设计出高钼低硅含量齿轮钢,经喷丸处理后,其残余压应力大大提升,与 SCr420 钢相比,107 循环次下,所设计的齿轮钢弯曲疲劳强度可提升 100%以上。渗碳齿轮钢中合金元素对残余奥氏体的影响如图 18 所示,可见,在渗碳钢中添加合金元素(如铬、锰、钼),可增加残余奥氏体含量,喷丸处理后,可提高其残余压应力和抗疲劳性能。考虑到普通渗碳齿轮用钢已经含有约 1%的铬和锰,增加铬和锰含量可能会导致晶间氧化和碳化物的增加。Okada 等通过加大 SCr420H 齿轮钢中的钼含量,有效增加了残余奥氏体含量,而且晶间氧化层薄,喷丸处理后提高了齿轮残余压应力与疲劳强度。

表 2 DSG1 钢与 SCM420 钢化学成分

图 18 合金元素对表层残余奥氏体的影响

综上,渗碳齿轮钢中增加钼含量并降低硅含量,可提高钢中奥氏体含量,降低内氧化,阻止非马氏体层的形成,进而提高齿轮弯曲疲劳强度。但应注意,不经过喷丸处理而只改变钢中合金元素,渗碳齿轮弯曲疲劳强度仅得到轻微提高,而最有效的办法是在此基础上进行喷丸强化处理。

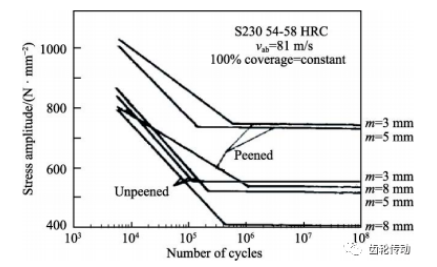

齿轮几何形状的影响 关于喷丸后齿轮几何形状对疲劳性能的影响机制的研究,主要涉及齿轮模数与齿根圆角半径。相同齿数(齿数为 22)、不同模数的 16MnCr5 渗碳齿轮,无论是否经过喷丸处理(工艺参数相同),5×106 循环次下,8 mm 模数齿轮的弯曲疲劳强度比 5 mm 与 3 mm 模数齿轮的弯曲疲劳强度小,如图 19 所示。表面完整性表征参量测试结果表明,未喷丸齿轮中,8 mm 模数齿轮硬度、残余压应力比 5 mm 与 3 mm 模数齿轮的值小;而喷丸处理后,8 mm 模数齿轮的残余压应力、半高宽值比 5 mm 与 3 mm 模数齿轮的值大。究其原因是由于材料疲劳强度随工件尺寸增大而降低,即材料尺寸效应。8 mm 模数渗碳齿轮残余压应力与硬度小,说明其表面缺陷(冶金缺陷)较多,钢中组织致密性和均匀性等较差,加大了疲劳裂纹萌生机率,由此齿轮疲劳强度下降。

图 19 不同模数齿轮的 S-N 曲线

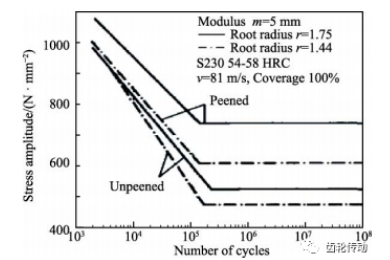

关于齿根圆角半径对渗碳齿轮喷丸后弯曲疲劳性能的影响机制,Hirsch 等提出,齿根圆角半径越大,弯曲疲劳强度越大,而且喷丸后,齿轮弯曲疲劳强度增加越明显,如图 20 所示。其中,齿轮材质为 16MnCr5 钢,硬度为 600HV,模数为 5 mm,弹丸型号为 S230。因此,喷丸前合理增加齿根圆角半径,喷丸后可较大幅度提升疲劳强度。

图 20 不同齿根圆角半径齿轮的 S-N 曲线

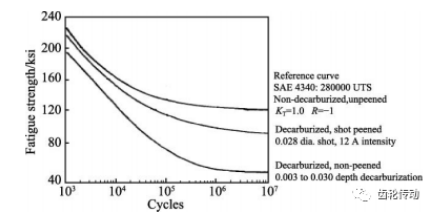

材料缺陷的影响 围绕齿轮喷丸强化工艺,常见的齿轮材料缺陷包括热处理缺陷(脱碳、非马氏体层)与冶金缺陷(非金属夹杂物)。脱碳是钢在热处理过程中,表面碳含量降低的现象。研究表明,由于脱碳,高强度钢(240 ksi 及以上)疲劳强度降低 70%~80%,低强度钢(140~150 ksi)降低 45%~55%。可见,高强度钢由于脱碳造成的疲劳强度下降问题比较突出。图 21 表明了喷丸处理可恢复大部分由于脱碳而损失的疲劳强度。因此,当脱碳问题在齿轮加工中无法避免时,为改善齿轮表面完整性,技术人员应考虑将喷丸纳入齿轮设计当中。

图 21 喷丸对脱碳的影响

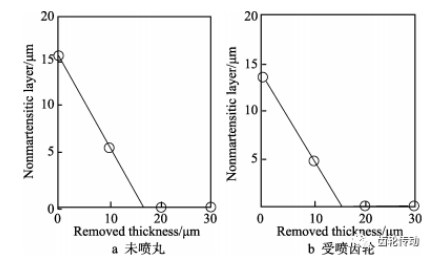

齿轮在热处理过程中,由脱碳引起的非马氏体层经常出现,并且在渗碳钢中不可避免。非马氏体层硬度低,造成弯曲疲劳强度下降,因此去除非马氏体层,对提升弯曲疲劳性能至关重要。Lyu 等通过 SEM 发现,SCM415 渗碳齿轮齿根处非马氏体层厚度为 16 μm,经喷丸处理(弧高值为 0.52 A)后,非马氏体层去除效果不明显,如图 22 所示,但经化学抛光 20 μm 后,非马氏体层被完全去除。同时,采用化学抛光工艺对喷丸后齿轮表面抛光 20~30 μm 后,3×106循环次下齿轮弯曲疲劳强度提升了约 580 MPa,为渗碳齿轮弯曲疲劳强度的 1.77 倍。Tsuji 等研究发现,采用钢丝切丸和铸钢丸对 SCM420H 渗碳齿轮钢进行二次喷丸,可去除工件非马氏体层。由此可见,为节约齿轮加工成本,采用合适的喷丸工艺,即使不采用真空渗碳,也可以达到去除非马氏体组织的效果。

图 22 化学抛光去除非马氏体层

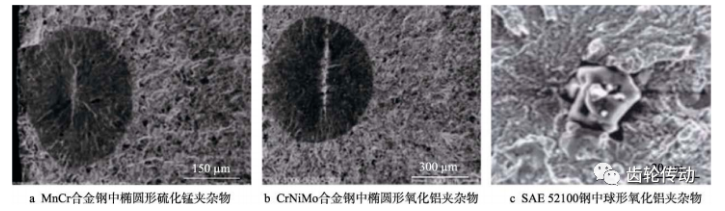

研究非金属夹杂物几何特征,对了解齿轮喷丸后疲劳裂纹形成机制,以及提高齿轮弯曲疲劳性能至关重要。研究表明,经喷丸处理后,MnCr 合金钢(例如 20MnCr5、16MnCr5、SCM420H)疲劳裂纹主要萌生于硫化锰夹杂物,CrNiMo 合金钢(例如 18CrNiMo7-6、SAE 52100)疲劳裂纹主要萌生于氧化铝夹杂物,如图 23 所示。Bretl 等通过 SEM 揭示了 16MnCr5 齿轮喷丸处理后,齿根断口夹杂物的化学成分、位置与尺寸,夹杂物主要以硫化锰为主,并包含了 Al、Ca、Mg 元素,尺寸为 0.03 mm,位于齿根表面下 0.16 mm 深度处。Winkler 等研究了 20MnCr5 与 18CrNiMo7-6 渗碳齿轮喷丸处理后的疲劳断裂特性,研究表明,夹杂物尺寸与齿轮模数成正比,夹杂物所在断裂面层深与齿轮模数成正比,但无论齿轮模数大小,夹杂物均位于渗碳层内。Fuchs 等指出,高强度齿轮喷丸处理后,非金属夹杂物面积与非金属夹杂物所在层深之间无明显的正比关系;此外,外部载荷和残余压应力状态不同,使得非金属夹杂物外形各异,其附近表现出不同程度的 应力集中。根据文献分析,大多数齿轮喷丸后,齿根裂纹源位于非金属夹杂物处,夹杂物数量越少,夹杂物越小,非金属夹杂物处萌生裂纹的概率就越低,齿轮抗疲劳性能越好。因此,提高齿轮钢清洁度极其重要。

图 23 齿轮钢中典型非金属夹杂物

综上,喷丸处理齿轮弯曲疲劳性能影响因素众多,若要提高齿轮弯曲疲劳强度,需采取的措施包括:1)合理选取喷丸工艺参数,以提高残余压应力、硬度,减小粗糙度;2)调整合金元素含量(增加钼含 量、降低硅含量),设计新型齿轮用钢;3)齿轮在设计中应考虑几何形状对疲劳的影响,尽可能减少应力集中;4)控制热处理带来的缺陷(内氧化、非马氏体层、脱碳等);5)通过降低钢中氧含量来减少非金属夹杂物,提高齿轮钢洁净度。此外,还要避免齿轮机加工(磨齿、剃齿)在齿根圆角处产生缺口,造成疲劳强度下降。

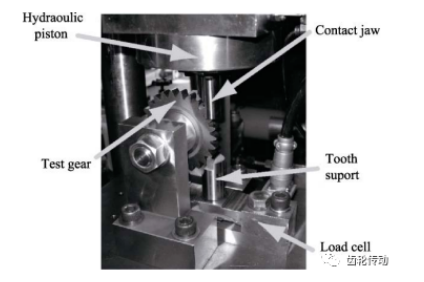

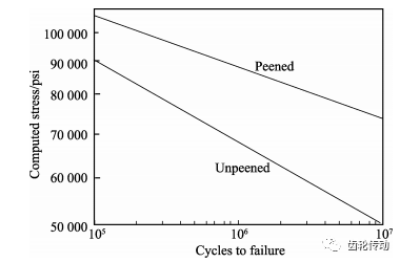

弯曲疲劳性能提升:一直以来,喷丸处理齿轮弯曲疲劳性能提升的幅度问题备受关注。为评估喷丸对齿轮弯曲疲劳性能的提升作用,通常采用单齿弯曲疲劳测试试验,由于该方法可有效避免点蚀、胶合、磨损等其他失效形式对弯曲疲劳性能测试的干扰,典型单齿弯曲疲劳试验台如图 24 所示。由前述可知,齿轮弯曲疲劳影响因素众多,因而喷丸后齿轮弯曲疲劳强度的提升不是一个恒定值。但通常情况下,在 106 循环次下,喷丸强化工艺可使齿轮弯曲疲劳强度提高 30%以上。另外,已有一些组织机构和标准对喷丸处理齿轮弯曲疲劳强度提升幅度做出明确要求,例如 20% (劳氏船级社、挪威船级社)和 15%(ANSI/AGMA 6032-A94 船用齿轮装置标准)。AGMA 指出,弯曲疲劳性能增加幅度不仅受喷丸工艺条件、材质、表面状态等影响,而且与最大载荷下齿轮的设计寿命有关。图 25 为某汽车渗碳齿轮喷丸前后的 S-N 曲线对比图,设计寿命分别为 105、106、107 时,喷丸后弯曲疲劳强度增加约 10%、25%、50%。同时,图 25 表明,相同疲劳寿命下,喷丸齿轮可以承受更大的载荷;高周疲劳条件下,齿轮喷丸效果比较明显。另外,S-N 曲线向左延伸逐渐相交于一点,由此说明,喷丸并不能有效提升材料静强度。

图 24 疲劳试验台

图 25 喷丸前后 S-N 弯曲疲劳寿命曲线对比

渗碳齿轮喷丸强化后,抗弯曲疲劳性能取决于残余压应力分布与齿轮表面损伤之间的平衡。此外,喷丸会改变齿轮失效模式,受弯曲疲劳约束的齿轮,喷丸后抗弯曲疲劳性能增加,而接触疲劳将成为潜在失效模式。

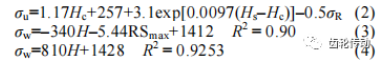

喷丸齿轮弯曲疲劳建模: 为节约设计成本,建立齿轮喷丸后弯曲疲劳强度或寿命模型,一直备受科研人员青睐。Lee 等基于有限元法,利用 MSC. Fatigue 疲劳分析软件对实际载荷条件(21 574.63 N)下的 SCM 920 汽车锥齿轮疲劳寿命进行了建模。研究表明,未喷丸齿轮疲劳寿命为 4.46×106 循环次,喷丸后,齿轮疲劳寿命为 1.0×1020 循环次,实验值与仿真值的误差范围为 20%~30%。Mitsubayashi 等将齿轮齿根简化为缺口板件,用线性断裂力学方法对渗碳齿轮喷丸强化后的疲劳裂纹扩展和疲劳强度进行了分析预测,但并未考虑裂纹闭合的影响。Benedetti 等针对 16MnCr5 渗碳齿轮,采用多轴疲劳准则,结合有限元分析,建立了渗碳齿轮与喷丸齿轮疲劳极限预测模型。研究发现,渗碳齿轮弯曲疲劳极限预测值准确性高,而渗碳齿轮喷丸后,疲劳极限预测值比实验值低。Tobe 等基于试验,建立了关于残余应力与硬度的弯曲疲劳强度模型,如式(1)所示。

式中,σu 为弯曲疲劳强度,Hc 为心部硬度,Hs 为齿根附近表面硬度,σR 为齿根圆角表面残余压应力。该模型适用于渗碳齿轮(5%误差)和“渗碳+喷丸”齿轮(10%误差),只考虑了残余应力、硬度与弯曲疲劳强度的定量关系,并未从微观方面基于断裂力学考虑裂纹萌生与扩展。

Inoue 等在 Tobe 等人研究的基础上对模型进行了修正,如式(2)所示,误差约为 5%,但适用于渗碳齿轮和“渗碳+喷丸”齿轮。Y. Okada 等针对 SCr420H 变速器喷丸处理齿轮,建立了渗碳层深度 H、残余应力峰值 RSmax 与疲劳强度 σw(105 循环次)的关系模型,如式(3)所示。Matsumoto 等建立了渗碳齿轮喷丸后弧高值 H 与弯曲疲劳强度 σw(105 循环次)的关系,见式(4)。上述 Okada 与 Matsumoto 通过拟合试验点、回归分析,得到弯曲疲劳模型,但只适用于特定试验条件下的齿轮疲劳建模。Comandini 等基于相对应力梯度方法(RSG)与 Eichlseder 模型,预测了 Ni-Cr 高强度钢齿轮齿根弯曲疲劳强度,该方法通用型较强,适用于其他喷丸工件弯曲疲劳性能预测。

从微观方面,Fuchs 等基于 Murakami 方程,在考虑齿根次表层非金属夹杂物的条件下,建立了高强度优质钢齿轮弯曲疲劳强度模型,如式(5)所示。

式中,σW 为局部弯曲疲劳强度,σW=1.56(HV+120)/![]() ;HV 为裂纹萌生处硬度值;S 为非金属夹杂物主应力方向投影面积;σA 为等效局部疲劳强度;σm 为局部平均应力;M 为平均应力敏感系数;σRS 为残余应力;ME 为残余应力敏感系数。该模型仅对 107 循环次以下(包括 107 循环次)的弯曲疲劳强度建模有效,并且所建模型并没有考虑 ODA(光学暗区),因此模型精度有待提高。

;HV 为裂纹萌生处硬度值;S 为非金属夹杂物主应力方向投影面积;σA 为等效局部疲劳强度;σm 为局部平均应力;M 为平均应力敏感系数;σRS 为残余应力;ME 为残余应力敏感系数。该模型仅对 107 循环次以下(包括 107 循环次)的弯曲疲劳强度建模有效,并且所建模型并没有考虑 ODA(光学暗区),因此模型精度有待提高。

根据文献分析,齿轮喷丸后,弯曲疲劳建模主要包括两种方法:一种是设计喷丸试验并进行残余应力、硬度等参量表征试验,拟合试验数据点,采用回归分析,建立弯曲疲劳强度(或寿命)与残余应力、硬度等参量的关系模型;第二种方法是基于理论模型(例如断裂力学、多轴疲劳准则、有限元模型等),设计试验,推导或仿真建立疲劳强度(或寿命)预测模型。齿轮喷丸后,弯曲疲劳建模需要考虑残余应力的影响、微观组织演变以及齿轮服役中残余应力松弛等,难度较大,目前所建立的弯曲疲劳模型并不具有普适性。

6 总结与展望

喷丸强化工艺可提高齿轮残余压应力与硬度,降低残余奥氏体含量,进而提升齿轮弯曲疲劳性能,已被广泛应用于齿轮制造领域。齿轮常用喷丸方法包括气动式喷丸与离心式喷丸。高周疲劳条件下,齿轮喷丸强化效果显著。喷丸工艺仿真与工艺参数优化方法研究取得了一定的进展,但仍然不尽人意,主要表现在仿真模型过于简化,喷丸工艺参数优化模型尚未建立。渗碳齿轮喷丸后,齿轮断裂机制可能发生改变,尤其是高强度齿轮喷丸后,高周疲劳下齿根断裂机制与渗碳齿轮相比明显不同。渗碳齿轮喷丸后,抗弯曲疲劳性能受诸多因素影响。齿轮表层残余应力场与弯曲疲劳强度相关性较大,而微观组织与疲劳强度之间的关系模型有待建立。喷丸后,齿轮弯曲疲劳建模主要是基于断裂力学、多轴疲劳准则等理论,结合线性回归、数据拟合、有限元等方法,通过设计试验实现的,模型精确度有待提高,而且普适性有待完善。因此,针对上述问题,面向长寿命、低噪声、高承载等 高性能齿轮制造需求,今后应加强以下研究:

1)齿轮喷丸“组织场-应力场-表面形貌-疲劳强度-噪声”相互关系模型有待建立。可采用 SEM-EBSD、TEM、XRD 等表征手段、以及齿轮啮合性能试验、模拟仿真技术和数学算法,研究建立“组织场 -应力场-表面形貌-疲劳强度-噪声”数学模型。通过调控组织场、应力场、表面形貌,对齿轮疲劳寿命、传动性能进行主动设计,实现长寿命、低噪声、高承载等高性能制造要求。

2)开发面向喷丸工艺参数优化与性能预测的工业软件。通过试验,建立齿轮喷丸数据库,开发面向残余应力、粗糙度、晶粒尺寸、硬度、疲劳强度(弯曲疲劳与接触疲劳强度)等预测和工艺参数(主要指喷丸强度)优化的多功能集成软件,对缩短产品开发周期、节约成本具有重要意义。

3)复合加工是未来高性能齿轮制造的发展方向。为满足高性能齿轮制造要求,研究喷丸与其他工艺(化学/电解抛光、真空渗碳)复合加工,不同喷丸方法之间的复合加工(例如超声-微粒喷丸、应力-二次喷丸),不同弹丸类型的复合喷丸(例如钢丝切丸- 玻璃弹丸、铸钢丸-陶瓷弹丸),将会在高性能齿轮制造中发挥巨大作用。

4)新型喷丸系统开发及喷丸强化工艺数字化转型,将会满足高性能齿轮制造需求。面向日趋激烈的市场竞争,人们对齿轮残余压应力稳定性、微观组织稳定性、传动性能以及疲劳强度等方面提出了更高的要求。在不改变齿轮材料和热处理工艺的情况下,普通喷丸工艺往往难以满足高性能齿轮制造要求,因此有望从喷丸设备方面进行突破。如在普通喷丸工艺的基础上引入其他能场(例如热场),开发经济适用的新型齿轮喷丸强化系统。另外,面向工业 4.0,结合虚拟现实技术、增强现实技术、传感器等技术,开发基于“数字孪晶”的新型齿轮喷丸系统,在物理世界与数字世界之间建立准实时联系,最终实现高性能齿轮智能制造。