国内的齿轮箱行业于20世纪中期开始快速发展,涌现出了一批优秀的齿轮箱开发企业和行业前辈。他们努力学习国外的先进技术,将国产品牌带上了一个新台阶,甚至达到了国外同等水平。国产齿轮箱在各应用领域逐渐打破了国外产品的垄断,为国家建设做出了巨大贡献。

经过半个多世纪的发展,国产齿轮箱和国外产品是否还有差距?或是已经超越?笔者基于自身十多年齿轮箱制造行业的经验积累和对国外产品的了解,从齿轮箱关键工序入手,对其进行了简要的对比和分析。

2 齿轮箱制造工艺简介

限于篇幅,本文只从关键制造工序分析国内外齿轮箱的开发水平,即从原材料来料到齿轮件终检入库。

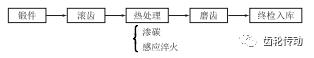

图1展示了齿轮件的主要加工工序:锻件厂提供合格的锻件,有时也按要求进行粗、精加工;滚齿是齿轮成型的重要工序,按内齿/外齿和成型方式主要有滚齿、插齿、铣齿、拉齿等;热处理通常是通过向齿面的一定深度渗入碳、氮或通过电感应淬火增加齿面的硬度;磨齿是提高齿面的粗糙度、修形以延长寿命、降低噪声;最后零件通过检验入库,等待最后装配。

图1 齿轮箱制造工艺

以下章节我们对各个工序进行分析和对比。

3 锻件

锻件的上道工序是炼钢,通过上游提供的原材料(钢锭、连铸坯、电渣钢)锻打成型,提高锻件的力学性能。锻件的验收标准有力学性能、化学成分、晶粒度、纯净度等。理化性能通常是硬指标,也是国内外原材料都能满足的前提条件。纯净度指标近十年来越来越受到关注和重视。随着齿轮箱行业的发展,齿轮箱的功率密度也在逐步提高,齿轮箱承载能力更强、体积更小;在原有的失效模式外,一种新的失效模式———齿面断裂(TFF)正在越来越多地提前结束齿轮箱的寿命。

所以,决定锻件质量的关键可能在于炼钢环节。目前国内大面积使用的还是钢锭,即传统的炼钢工艺形成的毛坯。钢锭是逐个生产的,所以个体之间存在差异,甚至一个锭切割的各部位也存在较大差异,两端的纯净度肯定要比中间差很多。

连铸坯能有效避免钢锭的主要缺点。钢水连续浇注提高了效率,且整个坯的各项性能指标一致性非常好,钢的纯净度控制也比钢锭优秀很多。连铸坯主要有两点劣于钢锭:一是力学性能,另一点可能是连铸坯的致命弱点———芯部比外围各项指标差。所以,连铸坯一般用于批量产品的空心类零件,如齿圈和中空的饼状齿轮。

电渣钢(ESR)近几年开始大量用于高功率密度、高可靠性要求的零件上。电渣钢是在原炼钢工艺的基础上增加了一道通过电极消耗钢水中杂质的工序,大大提高了钢的纯净度。电渣钢提出于20世纪40年代,在欧洲、美国、前苏联得到发展, 起初只用于航空航天、军用武器方面,随后才逐步应用于工业领域。电渣钢在拥有其他钢种优点的同时避开了其缺点,但因价格相对较高,目前在工业领域也仅在特殊要求下应用于部分特殊零件。

随着国内炼钢、锻造技术的发展以及全球供应链的形成,国外齿轮箱制造商也开始大量采购中国的原材料。分析他们的供应链也可发现一些特点:大的铸件和锻件目前已基本实现100%国产化,70%~80%齿轮件和内部轴类零件也已实现了国产化,但还有部分高可靠性零件如行星轮、高速齿轮轴等依然采购欧洲、印度、韩国和日本的钢材,运到中国加工或装配。

4 滚齿

滚齿工序决定了齿轮件的齿根粗糙度和齿轮精度,结果大多取决于设备、工艺和对设备的保养。滚齿设备不在西方世界对我国禁售范围,所以几乎可以买到德国、韩国、日本所有的优秀设备。国内几大齿轮箱制造厂均配备了一流的欧洲设备如Gleason、Liebherr等,加工的齿轮精度达到了ISO1328的3~4级,但精度能否在10年的折旧期内有效保持是一个很大的问题。为了利益最大化,牺牲保养时间也是常有的现象。

所以,滚齿环节国内外应该处在同等的水平,差异在于国内的操作技师是否都接受了完善的职业技术教育以及作业前是否得到了充分的技能培训。我们经常看到国外的操作者是一干几十年的老技师,而国内大多是相对年轻的工人。

5 热处理

热处理有感应淬火和渗碳、渗氮等方式。感应淬火主要应用于齿圈零件,相对气体渗碳明显提升了效率,降低了成本,由于是局部加热所以有较小的零件变形。渗碳、渗氮是向齿面一定深度范围内渗入C或N原子,通常步骤是:加热—气体渗入—油淬。由于是将整个零件加热到930 ℃左右并迅速冷却,整个零件会或大或小地存在变形问题。所以,在满足硬度和深度要求的前提下,如何控制变形至关重要。

国内热处理设备已有大量使用,国外的如AICHELIN、EMA等欧洲设备也越来越多地得到了国内齿轮箱制造商的应用。设备的质量通常体现在能否快速精确地控制炉温、保证炉内各个区域温度和气体浓度均势等,这对于保证同炉所有零件以及每个零件各部位热处理结果一致性至关重要。

为了得到一致的热处理性能,零件入炉时堆栈就非常讲究。通常要进行多次试验,并通过样件切割检测积累经验、形成规范。每层零件数量、如何分布、零件层数既影响最后的结果,也影响生产效率。有时为了考虑经济性,不得不将几种形状相似的零件一起入炉,这样控制零件的变形和热处理性能就更加困难。

热处理质量指标有硬度、硬化层深、硬度梯度、变形等。前几项是硬指标,变形控制则直接影响了下道工序。变形通常有变长、变弯(轴类)、胀大、翘曲(饼类)等。后道工序(磨齿)希望变形越小越好,这样能最快地磨到期望结果;如果变形太大,无法磨出,则只能报废。所以热处理水平更多的是要看通过控制入炉、出炉、冷却等过程使零件达到硬指标并控制变形最小。

6 磨齿![]()

磨齿是最后一道精加工工序(除氮化齿轮)。磨齿后齿轮有合格的齿面粗糙度、硬化层深和齿形/齿向修形,疲劳寿命增长,噪声降低。国内齿轮箱厂的磨齿设备也早已达到了西方水平。排列整齐的Gleason、Hoefler等坐落于恒温车间,再配备欧洲一流的Klingelnberg齿轮计量仪,利用这些设备,产品在质量上跟西方几乎没有差距。

磨齿的另一项参数———留磨余量间接体现了齿轮箱的制造和热处理水平。留磨余量是滚齿时预留的齿面厚度,以补偿热处理变形。热处理水平高,变形能控制到很小,只需要较小的留磨余量;反之,留磨余量要加大。留磨余量大则要增加齿根的挖根量以保证磨后齿面和齿根圆角相切,而挖根量增大又会削弱齿根的弯曲承载能力。

齿轮的设计趋势是功率密度提高、体积减小,留磨余量的控制已成为齿轮箱开发的重要限制因素。在接触到的一些国外来图加工的项目中可以发现他们的挖根量非常小,甚至可以一个圆弧直接过渡齿根,这就要求齿轮热处理时控制变形很小,磨齿时几乎只为磨出修形。这样相同的齿轮参数齿根的承载能力要比国产增加15%~20%,进而可以把齿轮箱做得更小。

7 结语

经过对齿轮加工主工序、设备的对比可以发现,国内外使用的设备几乎不存在差距,但是我们的原材料和热处理环节还有一定差距。随着电渣重熔这项国外已经过了保密期的技术在国内的推广应用,国内的钢材质量会越来越好。热处理的变形控制可能还需要企业和科研院校静下心来仔细研究和积累,尽快消除这项短板。否则我们还要在制造傻大笨粗的产品阶段停留,缺乏国际竞争力。