差速器是汽车底盘动力传递的重要部件之一,其组成主要有行星齿轮、半轴齿轮、差速器壳、十字轴等零件,其作用就是满足汽车转弯时两侧车轮转速不同的要求,使汽车能够顺利过弯。在整个动力传递过程中,差速器壳起着支撑、连接、传递扭矩的作用。本文通过对差速器壳轴承安装外圆采用磨床加工和数控车床加工工艺的对比,分析影响加工质量的因素,从而制定出合理的加工工艺,制造出高精度、低成本的产品。

一、现状描述

我公司生产的某系列差速器壳工艺流程:OP10 车大端(数车)—OP20 车小端(数车)—OP30 滚花键(滚齿机)—OP40 磨削(磨床)—OP50 钻孔(组合机)—OP60 倒角(立钻)—OP70 攻丝(摇臂钻)—OP80 铣键槽(铣床)。

由上述工艺流程可以看出,该产品过程工艺链比较长,且大多采用普通设备加工。其中磨削工序主要加工差速器壳轴承安装外圆,采用 MB1632 普通外圆磨床加工,设备如图 1 所示,磨削过程中存在以下问题:

(1)与其他切削过程相比,磨削的比切削能量大、速度高,能量消耗也更高。这些能量绝大部分转化为热能,其中约有 80%传入工件。当局部温度很高时,加工表面就会出现种种热损伤及热变形,影响加工表面质量与加工精度。如我公司生产的某差速器壳,其端面在磨削后放置 5~ 8 s 时出现裂纹,经分析为砂轮磨粒钝化后,磨削高温不能很快导出,致使产生磨削裂纹。故在后续生产中,砂轮修磨频次由原来 1/10 更改为 1/6,砂轮修整频次提高,不但导致生产效率较之前降低,同时因砂轮频繁修整,消耗加快,导致生产成本增加。

(2)普通磨床加工极易受人为因素(如情绪波动、体力强弱、技术水平高低等)干扰,操作者的技能直接影响加工效率和产品的加工精度。如图 2 所示,为保证差速器壳轴承安装外圆根部圆弧 R3.5,操作者需手动修整砂轮圆角,过程不但危险且修整的圆弧形状不规则,其次磨床 Z 向无刻度盘,轴向尺寸的控制主要依靠操作者对磨削火花的经验判定,导致尺寸稳定性差。经统计, 2020 年磨床岗位因人为原因造成的不良品共计 18 件,废品损失金额 2 041 元。

(3)磨削过程中产生的粉尘、有害气体及废弃物会对职业健康及环境造成危害。随着经济和制造技术的高速发展,制造业呈现出一些新的特征:产品绿色化,所提供的产品必须在全生命周期内资源消耗低,无污染或少污染,而磨削加工是微量切削,产生的金属磨屑、脱落的磨料及黏合剂等形成的微细粒粉尘极易被人吸收而影响身体健康。为了减少环境污染,公司对磨削产生的砂轮灰、废旧砂轮、油泥需进行危废处理,费用每吨约 2 400 元(价格随国家环保调控),致使生产成本增加。

综合以上原因,并结合公司目前生产模式由传统人工操作向自动化、柔性化、集成化的转型趋势,我公司对差速器壳轴承安装外圆加工方案进行改进,由磨削加工更改为车削加工,通过数控机床自动控制,装夹的高精度,保证产品加工的一致性及稳定性,同时提高生产效率,降低操作者劳动强度。

二、产品工艺性分析

1.材料分析

该产品设计材料为 40Cr-GB/T 3077,调质硬度洛氏硬度(23~28);具有良好的综合力学性能、良好的低温冲击韧性和低的缺口敏感性,切削加工性能较好,车削加工亦可得到良好的表面加工质量。但因 40Cr 材质具有优良的韧性,切削余量过小时不易断屑,需考虑车削时铁屑是否缠刀或划伤产品外圆。

2.尺寸公差分析

如图 2 所示,差速器壳轴承安装外圆尺寸 Φ80+ 0.039+0.020 mm,公差 0.019 mm,表面粗糙度要求 Ra1.6 μm,尺寸精度和表面质量要求较高,故工艺方案需确定合理的加工余量、切削参数等,从而保证连续加工过程中的产品尺寸及表面质量稳定。

3.形位公差分析

差速器壳属于回转体,根据图样要求,轴承安装外圆及端面相对基准 A 同轴度要求 Ф0.06 mm,端面跳动 0.04 mm,如何保证产品形位误差要求,需综合考虑设备及装夹精度,从而制定合理的工艺方案。

三、解决方案

1.设备选型

数控机床具有高的定位精度和重复定位精度,而普通精度的数控机床其定位精度可达 0.01 mm,重复定位精度可达 0.006 mm。为提高资源利用率,综合考虑已有设备,选择 OP20 车小端工序数控车床 CK7525 加工,如图 3 所示设备,将差速器壳磨削工序加工内容合并至 OP20 车小端工序。通过对设备精度进行检测,其中 X 向反向间隙 0.005 mm,重复定位精度 0.005 mm,定位精度0.01 mm;Z 向反向间隙 0.008 mm,重复定位精度 0.006 mm,定位精度 0.01 mm;满足加工要求。

2.夹具选型

为保证加工过程的一致性和稳定性,如图 4 所示,选用 SMW 公司的后拉式液压三爪卡盘,重复定位精度可达到 0.005 mm 以内,三爪经过热处理保证一定的硬度后可减少过程中因磨损造成的精度失准。同时三爪夹持部位设计为锯齿形,增加设备高速运转过程中工件与三爪之间的摩擦力,防止工件移动或甩出。

3.刀具选型

刀具选择不仅影响机床的加工效率,而且直接影响零件的加工质量,根据产品尺寸精度及表面质量要求,要求所选择刀具必须具备精度高、寿命长且尺寸稳定的特点。通过对不同供方、材质及槽型的刀片进行加工验证,我公司选择肯纳带修光刃的金属陶瓷刀片 CNMG120408FW KT315 加工,如图 5 所示,该类型具备低速到高速的切削加工,耐磨性好,加工表面质量较高。经现场验证,切削过程中产品尺寸精度变差±0.002 mm,产品加工表面质量符合工艺要求。该刀片共 4 个刀尖,每刀尖加工产品 270 件,刀片加工寿命 1 080 件/片,单件成本消耗 0.06 元。通过与磨削加工成本对比,磨削砂轮单件成本消耗 0.11 元,采用车削加工后,加工成本较磨削下降 45.5%。

4.切削参数

因所选刀片为修光刃的金属陶瓷刀片,抗冲击性能较差,适合小切削余量的加工。故精车外圆单边余量选择 0.2~0.3 mm 之间,端面精加工余量 0.1~0.2 mm 之间;为获得较高的表面粗糙度,采用高转速低进给的方法来满足工艺要求。通过对刀具强度和设备性能综合验证,如表 1 所示,当主轴转速为 900 r/min,单边切深为 0.2 mm、进给量为 F0.1 mm/r 时,产品表面粗糙度可达到 Ra0.388 μm,满足产品表面质量要求。

四、效果验证

(1)同轴度 Ф0.06 mm 及端面跳动 0.04 mm:使用同轴度检测量具连续抽取 30 件,对差速器壳轴承安装外圆同轴度端面跳动进行检测,检测结果如表 2 所示,同轴度范围在 Ф0.020~Ф0.040 mm 之间,其中 83%的产品同轴度可达到 Ф0.030 mm 以内;端面跳动检测值在 0.010~0.020 mm 之间,检测结果 100%均符合工艺要求。

(2)粗糙度 Ra1.6 μm:采用粗糙度测量仪对外圆表面粗糙度进行检测,检测结果如表 3 所示,车削后的差速器壳轴承安装外圆表面粗糙度满足质量要求。为验证刀具磨损对表面粗糙度的影响,现场连续对 210 件产品进行数据检测统计,其中 65%的产品表面粗糙度可达到 Ra0.8 μm以内,35% 的产品表面粗糙度在 Ra0.8~Ra1.6 μm 之间。故车削较磨削可得到优良的加工表面质量。

(3)尺寸精度:加工过程中,数控车床按输入的程序自动完成产品外圆、圆弧及端面的加工,检测结果如表 4 所示,首件外圆尺寸调整至中差后,连续切削中尺寸变差±0.005 mm,每加工 60 件需对刀补进行精度补偿。轴向尺寸经首件调试合格后,过程中变差较小,可在对外圆尺寸精度补偿时进行适当调整。外圆根部圆弧通过数控程序控制切削轨迹,圆弧外观规则,圆滑过渡。故数控加工过程中人为干扰因素减少,使产品质量的一致性明显提高,质量更加稳定可靠。

(4)初始过程能力:为了确认过程的稳定性,对外圆尺寸 Φ80+0.039+0.020 mm 连续检测收集 25 组共 125 个数据,采用均值-极差图(图 6、图 7)对其初始过程能力进行分析研究计算,具体过程如下。

依据式(1)计算标准偏差:

其中,![]() 是子组极差的平均值,由图 7 可知,R =0.005;d2 是随样本容量变化的常数。

是子组极差的平均值,由图 7 可知,R =0.005;d2 是随样本容量变化的常数。

本文选取 25 组数据,每组样本容量 5 件,由表 5 可知,d2=2.33,故过程的标准偏差为 δ= R / d2=0.005/2.33=0.002 14。

过程能力按双向容差计算,过程如下:

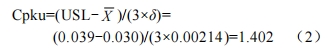

单边上限短期能力指数为

单边下限短期能力指数为

过程能力指数为

式中,USL 为规范上限,即 USL=0.039;LSL 为规范下限,即 LSL=0.020; ![]() 为 25 组数据的过程均值,由图 6 可知,

为 25 组数据的过程均值,由图 6 可知, ![]() =0.030。

=0.030。

根据统计过程控制手册判定标准,当 1.33≤ Cpk≤1.67,说明过程能力正常。本文差速器壳轴承外圆尺寸为 Φ80+0.039+0.020 mm,过程能力指数 Cpk=1.402>1.33,过程指数符合要求。

五、结语

与普通磨床相比,数控车床产品加工质量稳定、效率高,人为干扰少,工艺的兼容性强,经济效益高。本文差速器壳轴承安装外圆采用以车代磨工艺方案后,首先不良品数量大幅降低,经统计,因差速器壳轴承外圆、轴向尺寸超差造成不良品数量较 2020 年下降 78%。其次,工序合并后,原磨床岗位配置减少,节省了人员成本;最后,磨床工序取消后,砂轮灰、废旧砂轮、油泥及废旧冷却等环境污染源减少,环保处置费用也得到了节约,为公司创造了经济效益。

参考文献略.