随着市场竞争的日益激烈,“高精度、低成本”生产方式已经成为当前机械加工行业的主导生产方式。为了适应这种市场需要,变速器零件需剃齿的零部件,在剃齿加工时需要保证齿部公法线的 CPK 值达到 1.33 以上。

但是由于剃齿机的工作齿刀原理是通过控制剃主轴与被加工工件的中心距来控制公法线尺寸变化的,而这个中心距机床温度变化而变化着,导致在剃齿加工时,齿部公法线随着机床温度变化而变化着,导致操作工需要时刻关注加工时的公法线变化在更改程序确保公法线合格,但是由于人为的干预和频繁的更改程序,导致公法线的 CPK 值不达标,在 1.1 左右,而剃齿加工的 CPK 要求达到 1.33 以上才能被顾客接受,导致现场加工的零件不得不 100%全检以确保零件加工的合格。但这样的加工检验方法效率低,操作工劳动强度大,无法实现自动化生产,降低加工成本,提高加工效率。与现在的高精度加工方式、检测需求不相适应。

本文设计应用了一种通过 ΔZ 轴位移传感器的控制以实现剃齿刀主轴与被加工工件中心距的稳定性;通过 ΔZ 轴位移传感器补偿后,剃刀主轴与被加工工件的中心距变动量为 0。(此 ΔZ 轴位移传感器探测组件包括安装定距板处的机床面,定距板,ΔZ 轴位移传感器测量处的机床平面,ΔZ 轴位移传感器,固定底板,连接螺栓)。在剃齿加工前,先通过 ΔZ 轴位移传感器探测检验出剃齿刀主轴与被加工工件中心距实际距离是多少,然后与理论的中心距进行对比,对比结果出来后通过数控程序进行自动补偿后再进行剃齿加工。

一、任务需求

要求在一台剃齿机上进行剃齿加工时,实现剃齿公法线的公差控制在 0.03 mm 以内,CPK 达到 1.33 以上;而使用原有的剃齿机加工方法进行剃齿加工,CPK 达到 1.1 左右,无法满足精度要求和检验要求及自动加工的节拍要求,因此需要运用新的加工方法进行加工,实现 CPK 达到 1.33 以上的目标,及降低检验频次的目标。

二、ΔZ 轴位移传感器应用设计

ΔZ 轴位移传感器的选型

ΔZ 轴位移传感器的选型,因为 ΔZ 轴位移传感器探测检验出剃齿刀主轴与被加工工件中心距实际距离是多少后,要通过剃齿机的数控程序进行运算然后与理论的中心距进行对比,再将对比结果出来后通过数控程序进行自动补偿后再进行剃齿加工。所以必须选用与剃齿机的数控程序相兼容的位移传感器型号来作为 ΔZ 轴位移传感器。

ΔZ 轴位移传感器固定底板的设计

ΔZ 轴位移传感器固定底板与定距板采用单键槽与单键定心、端面定位后用过螺栓固定。为了保证 ΔZ 轴位移传感器与定距板连接精度,特别使用了单键槽与单键配做方式进行加工,确保 ΔZ 轴位移传感器与定距板的连接精度。

为了 ΔZ 轴位移传感器与定距板的平面贴合精度,特别要求了 ΔZ 轴位移传感器固定底板的平面度和粗糙度。

ΔZ 轴位移传感器固定底板与 ΔZ 轴位移传感器采用面对面贴合定位,以及 ΔZ 轴位移传感器固定底板内孔与 ΔZ 轴位移传感器外圆定心,螺栓固定方式连接。为了保证 ΔZ 轴位移传感器与 ΔZ 轴位移传感器连接精度、平面贴合精度,特别要求了 ΔZ 轴位移传感器的平面度和粗糙度及内孔与平面的垂直度。

定距板的设计

定距板与 ΔZ 轴位移传感器固定底板采用单键槽与单键定心、端面定位后用过螺栓固定。为了保证定距板与 ΔZ 轴位移传感器连接精度,特别使用了单键槽与单键配做方式进行加工,确保定距板与 ΔZ 轴位移传感器的连接精度。

为了定距板与 ΔZ 轴位移传感器的平面贴合精度,特别要求了定距板的平面度和粗糙度。

定距板与机床采用面对面贴合定位板的平面度和粗糙度。螺栓固定方式连接。为了保证定距板与机床连接精度、平面贴合精度,特别要求了定距板的平面度和粗糙度。

安装定距板处的机床面的设计

安装定距板处的机床平面与定距板采用面对面贴合定位,螺栓固定方式连接。为了保证安装定距板处的机床平面与定距板连接精度、平面贴合精度,特别要求了安装定距板处的机床平面需要刮研后保证此处的平面度。

ΔZ 轴位移传感器测针测量处的机床平面设计

ΔZ 轴位移传感器测针测量处的机床平面为了保证 ΔZ 轴位移传感器测针测量测量精度,特别要求了 ΔZ 轴位移传感器测针测量处的机床平面需要刮研后保证此处的平面度。

由于 ΔZ 轴位移传感器测针测量处的机床平面要经常使用,处于高频率工作状态,要定期检查 ΔZ 轴位移传感器测针测量处的机床平面是否完好,如有磨损要及时重新刮研。如果使用了已磨损的 ΔZ 轴位移传感器测针测量处的机床平面,由于无法正常测量,出现严重质量事故。

ΔZ 轴位移传感器固定底板、定距板的加工

ΔZ 轴位移传感器固定底板要进行充分的热处理、时效等,防止在使用中发生异常变形和磨损,影响整体测量精度。由于 ΔZ 轴位移传感器固定底板部分是保证 ΔZ 轴位移传感器检测精度的关键部件之一,所以加工固定底板的公差要相当严格,平面度为0.005 mm,粗糙度 Ra 为 0.4 μm,以确保工件的检测精度。

ΔZ 轴位移传感器固定底板、定距板特别使用了单键槽与单键配做方式进行加工,确保 ΔZ 轴位移传感器固定底板、定距板的连接精度,把平行度、平面度以及垂直度加工的较严格一些,以确保配合精度。

安装定距板处的机床面、ΔZ 轴位移传感器测针测量处的机床平面的加工

由于安装定距板处的机床平面与定距板采用面对面贴合定位,为了保证定距板与 ΔZ 轴位移传感器连接精度。因此需要刮研出高精度安装定距板处的机床平面,平面度公差在 0.01 mm 以内。

为了保证 ΔZ 轴位移传感器测针测量测量精度,因此需要刮研出高精度 ΔZ 轴位移传感器测针测量处的机床平面,平面度公差在 0.005 mm 以内。

03ΔZ 轴位移传感器的检测补偿原理

剃齿机的工作原理是通过控制剃齿刀主轴与被加工工件的中心距来控制公法线尺寸变化的,故机床温度对公法线的影响主要通过剃齿刀主轴与被加工工件的中心距变化来影响公法线变化的。所以通过 ΔZ 轴位移传感器的控制来补偿机床温度对剃齿的影响,以实现剃齿刀主轴与被加工工件中心距的稳定性;通过 ΔZ 轴位移传感器探测到实际的剃刀主轴与被加工工件的中心距后反馈至数控程序,数控程序对实际中心距与理论中心距进行比对,比对后对中心距误差进行补偿,补偿后实际中心距与理论中心距的差值为 0 后,进行剃齿加工,以此加工出稳定的剃齿公法线尺寸,使其 CPK 值达到 1.33 以上。

四、加工检验结果验证及结论

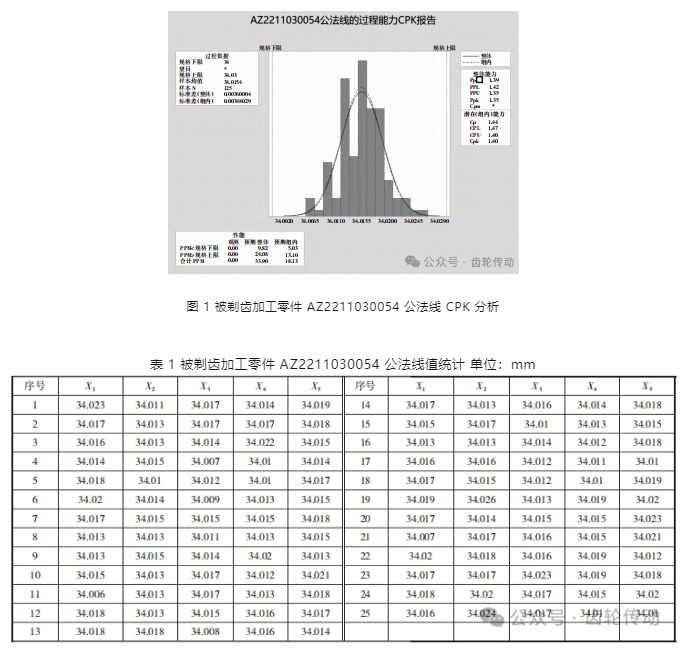

使用本文设计的 ΔZ 轴位移传感器控制剃齿公法线数据统计分析,见图 1、表 1。

由图 1、表 1 可以看出,使用本文设计的 ΔZ 轴位移传感器控制剃齿公法线的加工,CPK 值大于1.33,满足加工要求。

通过以上检验剃齿公法线的数据统计分析,本文设计的 ΔZ 轴位移传感器控制剃齿公法线适合现“高精度、低成本”生产要求。使用此 Z 轴位移传感器在保证工件交加工精度、生产线节拍的前提下,减少了工人劳动强度,提高了剃齿加工的稳定性,同时减少了人为因数对产品质量的影响。随后推广使用此方法来控制零件的剃齿公法线控制。为企业产品的质量提升做了重大贡献。

参考文献略.