齿轮表面质量对其磨损、密封、润滑及摩擦等力学性能有直接影响,同时也影响其腐蚀、导热及导电等物理化学性能。衡量齿轮表面质量的关键是齿轮表面有无微小缺陷,指划痕、划伤或凹凸等各种损伤。高精度仪表内小模数齿轮的质量和精度直接影响其使用寿命和工作性能。在实际使用中,如果表面的小缺陷尺寸大于允许范围,会降低工作性能,引发一系列安全问题。因此,为保证高精度齿轮表面质量和安全运行,需对其表面的微小缺陷进行精确测量 。

目前,齿轮缺陷的测量方法主要为接触测量,不仅技术含量高,而且设备昂贵、灵活性差、工作量大、效率低,不能广泛应用。因此,有必要寻求新测量方法避免这些缺点。数字化测量法是在条纹投影表面轮廓测量法的基础上测量零件表面缺陷,该方法由于图像处理精度较低,误差波动较大;激光测量法是将准直激光和重心法相结合对采集到的图像进行处理,通过分析缺陷像素分布获得缺陷尺寸,这种方法虽然测量结果稳定,仍无法实现高精度测量。

机器视觉是一种先进的非接触检测技术,通过机器模拟人眼,实现对被测目标的检测、识别和测量。其具有高效、非接触、信息量大、精度高等特点,适用于各种类型工件表面缺陷的测量。基于此,作者提出一种高精密齿轮小缺陷尺寸的智能视觉测量方法,运用机器视觉技术测量高精密齿轮小缺陷,保障高精密齿轮的表面质量与平稳传动。

一、机器视觉测量结构

由 CCD 面阵传感器、计算机、高速摄像镜头、光源、IMAQ Vision软件及点视觉激光传感器等共同构成机器视觉测量整体结构,如图1所示。

将待测量齿轮置于平台,用均匀背光照明系统与光学放大系统将待测齿轮通过高速摄像成像于 CCD 面阵传感器,用点视觉激光传感器采集齿轮小缺陷位置图像,并转换为电信号,即将初始图像转变为数字图像,存储到计算机,通过 IMAQ Vision 软件对数字图像进行处理与尺寸测量。

二、获取高精密齿轮小缺陷图像

图像采集

齿轮小缺陷测量的精度要求较高,图像采集精度对尺寸测量精度有直接影响,用CCD面阵传感器与点视觉激光传感器结合方式,提升图像采集精度。通过CCD面阵传感器完成对齿轮图像的初步采集,再用精度为 0.1 μm 的点视觉激光传感器采集齿轮小缺陷位置图像,提升图像采集精度。过程如图2所示。

图像滤波除噪处理

由于齿轮微小缺陷的初始图像具有不同程度的噪声,会影响边缘检测精度,需对其进行滤波和平滑处理,去除噪声点。用双边滤波算法对初始图像进行滤波和去噪,其表达式:

式中:ν (j,i,l,k)为权重系数,由值域核与定义域核的乘积决定;u (j,i,l,k)为值域核;b (j,i,l,k)为定义域核;δ为小波变换;e为小缺陷位置。

分析可知,双边滤波能共同将灰度相似性与空域信息考虑在内,具有简便、非迭代特性,可保边除噪。

图像二值化处理

在机器视觉测量中,有价值的信息是齿轮微小缺陷边缘和形状。小缺陷图像经去噪预处理后仍存在大量冗余信息,数据处理量大,且影响边缘检测结果。二值图像处理可有效提高图像边缘和尺寸测量精度。

图像灰度值为 255 或 0,为二值图像,显示非黑色或白色。用阈值分割法对去噪后的小缺陷图像进行二值化,用遍历法选择最佳阈值得到二值图像。

用阈值分割法转换像素值在0~255区间内,则:

式中:s(x, y)和 Z 为初始灰度图像与阈值;s′(x, y)为二值化处理后图像。最佳阈值 Z 选取最重要,遍历法选取最佳阈值Z的过程:

式中:M1、M2为比阈值 Z 低和比阈值 Z 高的像素数量;ε1、ε2为图像内前景像素点和后景像素点所占比例;η1、η2为 ε1、ε2的平均灰度;g 和 η 为类间方差和图像灰度总均值;N×M 为图像大小。最佳阈值 Z 即为最高类间方差时的阈值。

去噪图像二值化处理后,图像信息为 1、0,较大程度降低了图像的灰度信息,有效降低后续运算量,提升处理效率。

边缘检测

图像边缘检测的轮廓越精确,结果越可靠。因此,用IMAQ视觉中具有亚像素细分性能的先进边缘检测技术,对图像进行二值化处理后得到轮廓图。通过设置亚像素参数和细分级别,将亚像素细分划分为 1/2~1/12,提高尺寸测量精度。

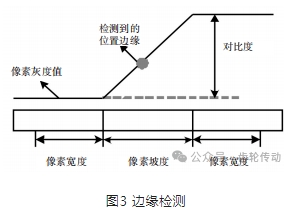

对图像轮廓上给定点前后的相邻像素进行均匀化处理。处理后像素数可作精确的像素距离。其通过设置坡度参数完成。以此得出图像边缘轮廓的期望转换间隔,实现图像轮廓沿直线操作。设置宽度参数,可设检测点两侧平均像素数,通过这些平均值间的差值实现对比度精度。边缘轮廓与参数间关系,如图3所示。

边界点需沿一维轮廓逐点扫描,找出每点的强度值,对比度高于设定的最小强度值,则存储该点。从初始边界点开始,逐点分析,最高对比度值,直到终点边界点,不同边界点的返回位置应大于初始边界点和终点边界点的1/2或等于初始边界点。

用 IMAQ Vision 的 IMAQ Edge Tool 函数进行高级边缘检测,SubPixel Information、Pixel Coordinates 与 Edge Parameters为检测时的关键参数,坡度、像素宽度与对比度在 Edge Parameters 参数内,默认坡度与像素宽度值分别为2、4。

三、齿轮小缺陷测量

齿轮小缺陷中心点测定

图像处理后获取齿轮小缺陷边缘轮廓,以测量小缺陷尺寸。首先确定小缺陷中心点O,用重心法测定。将初始点设为(0,0),扫描小缺陷图像像素点,设齿轮小缺陷图像像素点区间的坐标为(xj ,yj),当(xj,yj)点的像素值为 0 时,(xj ,yj)向(0,0)靠近,(x0,y0 )向(xj ,yj) 靠近,直至(xj ,yj) 和(x0,y0 )重合,初始(x0,y0 )变换为(xj ,yj),即小缺陷像素点坐标(xj ,yj),此时,在(0,0)和非 0 像素(xj ,yj)间生成一条路径,为获取该路径中心点即小缺陷中心点 O,求取该路径即缺陷尺寸平均值,表达式:

式中:m为变换次数;(xj,yj )符合e(xj ,yj)=0。

齿轮小缺陷宽度测量

齿数、齿间角度、宽度等是规则分布的齿轮工件必备参数,齿数及齿间角度可测量,而宽度无法肉眼识别,需运算,过程:

计算缺陷边缘点与中心点O(x0,y0)间距rj,将间距 rj中的e(这里的e取决于缺陷的轮廓形状)个最高值测出,求取这些最高值的平均值,二倍运算后即约等于齿轮小缺陷宽度re,实现齿轮小缺陷宽度测量。

用具备亚像素细分的 IMAQ Vision 处理图像测量尺寸,可提升图像处理与测量精度,过程见图4。

结果分析

为检验本文方法精度,选 3 个相同种类小缺陷的高精密小模数齿轮,用本文方法、数字化测量(文献方法)及激光测量(文献方法)小缺陷尺寸,对比 3 种方法测量结果,并与实验室用接触测量的结果进行对比。3个高精密齿轮参数,见表1。

采集与处理效果分析:用上述 3 种方法采集小缺陷位置图像,并进行图像处理,以齿轮1的小缺陷为例,对比各方法的采集与处理效果,如图5所示。

可以看出,3种方法中,本文方法采集的图像更清晰,处理后的轮廓精度更高,说明本文方法的图像采集与处理效果更优越,精度更高,可为之后的尺寸测量奠定基础。

测量结果对比:用3种方法处理图像后,进行小缺陷的宽度测量,测量结果与实际尺寸,如表2所示。

为更直观各方法测量精度,绘制测量误差与相对误差的对比图,如图6所示。

可知,3种方法测量结果与接触测量的尺寸不同,其中参考文献方法的测量结果误差最大,误差波动也较大,参考文献方法的测量结果误差居中,误差波动不大,本文方法的测量误差最小,平均测量误差仅为 0.001 mm,实现了高精度测量。该方法的误差波动也较小,具有实际应用价值。

四、结论

1)智能视觉测量方法用点视觉激光传感器与 IMAQ Vision内具备亚像素细分的高级边缘检测技术,提升小缺陷图像采集与轮廓获取精度,平均测量误差仅为0.001 mm。

2)用机器视觉技术测量精密齿轮缺陷,结果验证本文方法图像采集与处理效果较好,测量精准稳定,图像处理后的缺陷轮廓精度更高。

3)本文方法测量误差波动较小,相对误差约 0.2,实际应用价值高,可节省人工成本。

参考文献略.