中国超精密齿轮1级精度的突破是解决这一精度难题的典型代表,也是我国自主掌握关键技术的典型案例。西方发达国家对中国进行技术封锁,为自主掌握核心技术,中国科学院院士王立鼎历经40余年时间,从1999年开始带领团队成功研制出齿轮国际标准中的1级精度超精密标准齿轮。

本文梳理了超精密齿轮从4级到2级、2级到1级的“进化”过程,丰富中国超精密齿轮技术发展的历史资料,展现老一辈科学家勇攀高峰、敢为人先的创新精神。

齿轮在机械设备传动方面应用广泛。

在齿轮的精度等级中,6~8级为中等精度等级,可应用于机床与汽车等工业设备;3~5级为高精度等级,主要应用于超精机床、仪器、船舶、雷达以及航空航天发动机等具有高速高平稳传动要求的场合;1~2级精度为超精密等级,主要作为国家级或国际齿轮量仪校对和精度传递实体基准。

20世纪60年代,为迅速建立社会主义工业化的基础以及满足大型国防工程建设的需要,齿轮逐渐量产化的同时,对齿轮精度的要求愈来愈高。

为完成高精尖国防设备的制造任务以及应对超精密齿轮技术封锁的挑战,中国精密机械和微纳机械专家、中国科学院院士王立鼎带领团队历经40余年的时间,将齿轮精度从7级精度逐步提高至1级(其中齿轮精度从4级精密级到2级超精密级、2级到1级超精密级的阶段是超精密齿轮技术从形成到完善的最关键时期),使中国从超精密齿轮技术落后的境地追赶至世界领先。

超精密齿轮技术

4级到2级的“进化”

背景

1960年,国防部某部门要求长春光学精密器械所(现为中国科学院长春光学精密机械与物理研究所,以下简称长光所)研制出一台光电经纬仪,以跟踪我方和敌方的飞机与导弹。

这种大型仪器设备包含大量的齿轮传动,要求齿轮精度达到6级以上,但当时国内加工的齿轮精度多半为7级,身为长光所研究实习员的王立鼎参与了这一项目,他利用Y7131锥形砂轮磨齿机对齿轮进行磨削与优化,圆满完成了国防任务,而后又在Y7431磨齿机上研发出4级标准齿轮。

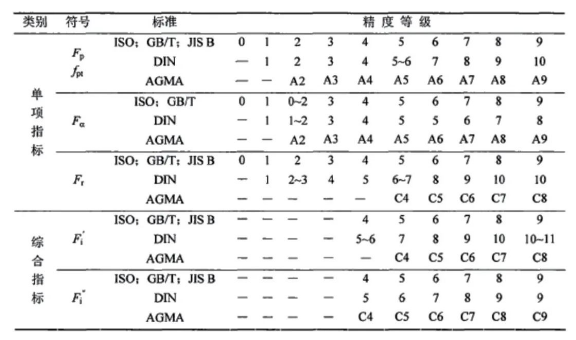

现行齿轮标准与精度等级对应

ISO1328-1:1995、ISO1328-2:1997为国际标准;DIN3962-1~3:1978为德国国家标准;

JISB1702-1:1998、JISB1702-2:1998为日本国家标准;

ANSI/AGMA2015-1A01、ANSI/AGMA2015-2 A06 为美国国家标准;GB/T10095.1-2008、GB/T10095.2-2008 为中国国家标准

1965年,国家要研制新型精密测量雷达,其中雷达方位测角系统所用的轴角编码数据传动齿轮箱由长光所承担研制。

长光所成立专门的研制小组负责齿轮箱的设计、工艺与测量工作,攻关小组要独立完成齿轮箱的研制工作,王立鼎是该组的研究实习员。

难题及解决

超精密齿轮加工的整个流程可以概述为将原始的齿坯安装到磨齿机床上,根据被磨齿轮的参数对机床进行选择与调整参数,结合磨齿工艺进行人为技术操作,最后经过测量仪测量,其精度需达到国际齿轮标准3级以上。

磨齿机床是超精密齿轮技术的核心要素。攻关组当时有2台磨齿机床——从英国进口的蜗杆砂轮磨齿机床和国产机床Y7431,由于后者可加工更大直径的齿轮,王立鼎选择此台机床进行改装与精化。

1963年,王立鼎先将Y7431的滑动摩擦加工主轴更换为具有高精度、摩擦力矩小的密珠滚动轴系,这为后来研制精密雷达中的编码齿轮奠定了重要技术基础,也是机床精化的一大创新举措。

第一届全国机械传动年会结束后,王立鼎跟随同事去上海机床厂调研电池设备中的分度技术,发现他们所研制的录磁机中的录磁盘回转轴系是由多颗高精度钢球构成,从而直接保证了录磁盘的精度。

这一技术启发王立鼎解决机床主轴结构设计问题,他在机床主轴加入400颗钢球,使主轴刚度大幅度提高,保证轴承不易弯曲,也促使误差发生均化效应,主轴精度由原来的2 μm误差减小到0.5 μm,高于国内生产水平。

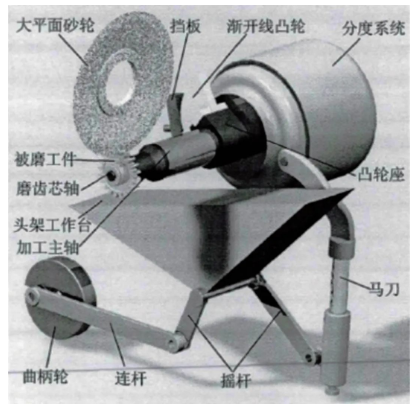

磨齿机床按照功能性可以划分为砂轮系统、展成系统与分度系统三大技术模块。

王立鼎认为机床的分度精度是提高齿轮精度的关键,而分度盘是分度系统的核心要件,其精度决定了齿轮的分度精度。

大平面砂轮磨齿机结构

王立鼎将高精度的多面棱体安装在磨齿机床齿轮的位置,分度盘装置在度盘后面,利用精密的轴系将多面棱体的精度传递给分度盘,借此将分度盘精度提高至一二十角秒,但还需进一步提高精度。

王立鼎画出分度盘误差的数学模型图,显示为一条正弦曲线,他假设此正弦曲线为安装偏心导致的正弦误差,在相反方向画出一条反正弦曲线,从而与实际正弦相抵消来减少纵坐标的误差量,依照反、正弦曲线调整分度盘大大提高分度盘的精度。这便是王立鼎自创的“正弦消减法”。

而后,王立鼎用小锉刀依次研磨分度盘的牙齿,经过2周昼夜不停地研磨,分度盘精度达到加工要求。

然而,超精密齿轮加工是需要在恒温、防尘与防震的实验环境下进行,国内超精密齿轮实验室设备简陋,无法满足超精密齿轮加工的要求。

王立鼎让助手白天进行半精加工工作,自己在夜晚相对安静的环境下进行超精加工,每天到凌晨5点左右,然后打开实验室的门,使齿轮能够快速降温,以便于测量实验室人员白天上班后进行测量。

一年后,王立鼎等人如期完成编码齿轮的研制任务,之后王立鼎共参与研制了5批雷达编码齿轮,都相继装载到中国最精密的雷达上,至今尚未出现任何问题。

但王立鼎未满足于已有的科研成绩,为转变中国超精密齿轮应用领域被动的境况,他毅然决定继续钻研攻克超精密齿轮技术难题,直至研制出1级超精密齿轮,使得中国的超精密齿轮技术不仅要跟上发达国家的步伐,还要领先于国际水平。

为了使机床分度系统能充分达到研制2级精度齿轮的要求,王立鼎彻底改装分度机构,添加了端齿自动分度机构,将端齿自动分度机构装备于机床尤其是精密机床用来磨齿,这一点是国内首创。

1977年,王立鼎将端齿分度机构改装到Y7413机床,改装后的机床能够稳定研磨出西德齿轮标准DIN3962-1977中的2级精度的“小模数标准齿轮”。

他所研制的德国DIN标准3级和2级精度的“小模数标准齿轮”在1978年先后获得了中国科学院的重大科技成果奖和全国科学大会奖。

此外,王立鼎于1976-1978年研制“端齿轮自动分度机构”替代了传统齿轮磨床上的分度盘。

他还进行了多种模数齿轮的研究,其中“中模数基准标准齿轮”获中国科学院科技进步一等奖,中国计量科学研究院将之用作国家级齿轮精度实体基准。

超精密齿轮技术

2级到1级的“进化”

背景

1985年中国正式全面启动科技体制的改革,在第一阶段,以开拓技术市场为突破口,引导科技工作面向经济建设,促进科技与经济的紧密结合。

1986年成立国家自然科学基金,以推动自然科学基础研究的发展。

在此背景下,王立鼎以“渐开线误差形成规律和最佳成型方案的研究”为课题申请了国家自然科学基金项目,目的是研制出1级精度标准齿轮,“从事科研,我们要跟世界去比较,要为中国科学事业做出贡献”。

创新

常用齿轮的齿形有摆线、圆弧、渐开线等曲线,渐开线齿轮具有传动平稳、振动小、输出转速恒定无波动等优点,是现代机械装置应用范围最广的齿轮。

超精密齿轮就是应用了渐开线的齿形设计,降低齿轮齿形误差的关键是提高机床渐开线凸轮的精度。

1993年,王立鼎不仅研发出双滚轮式渐开线磨削装置,还进一步设计并制造了渐开线测量装置,为中国计量科学研究院提供了校对仪器。

王立鼎所研制的高精度渐开线样板,不仅可用于机床磨削出1级精度齿形,还能作为中国计量科学研究院渐开线精度传递的基准,该项成果于1999年荣获国家科技进步三等奖。

通过密珠滚动轴系、“正弦消减法”、端齿分度机构和渐开线样板磨削与测量装置这些创新技术的应用,磨齿机床的精度已满足磨削1级精度超精密齿轮的要求,但是超精磨齿轮的磨削还需要在加工工艺方面进行革新。

王立鼎效仿分度盘的误差规律,将齿轮旋转180°后磨削一半的齿轮,停止磨削齿轮的剩余部分,将齿轮精度从原先的60″提高至45″,他将这种磨齿加工工艺命名为“易位法”。

王立鼎认为“易位法”的发明关键在于要特别注意实验现象,他在机床旁边专门放置一个办公桌,便于在加工齿轮时能够一边分析一边记录,他还注意听磨齿的声音来判断齿轮加工程度。

在工作实践中只有特别留意各种现象,抓住问题一一突破,才能进行技术创新,不断进步。

此外,配合新工艺,王立鼎带领团队成功研制出5种国际标准化组织制定的标准(ISO标准)1级精度标准齿轮,并于2016年进行了科技成果鉴定,结论为“精度指标达到国际领先”。

意义

中国是首个掌握1级精度基准标准齿轮核心技术的国家,因此其成功研发具有重要的科研价值与应用前景。

科研价值方面

王立鼎所研制的磨齿机床Y7125及其磨齿工艺填补了国内外1级精度齿轮制造工艺的空白,奠定了中国超精密齿轮领域在国际上的领先地位,突破了超精密齿轮的制造质量难关,提升了中国齿轮制造业的技术水平,为中国成为齿轮制造强国打下坚实的基础;

1级超精密齿轮作为齿轮精度传递基准,被中国计量科学研究院以及企业用来鉴定普通精度的齿轮或齿轮测量仪器,提高了齿轮检测效率,适用于规模生产;

超精密齿轮技术在工业生产、航空航天及军用装备等多个重要领域起到关键作用,具有重要的战略地位。

应用前景方面

王立鼎于20世纪90年代所研制出的高精度渐开线样板,主要用于精化渐开线凸轮来磨削齿轮,而基准级齿轮渐开线样板和齿轮螺旋线样板特指1级及以上精度的齿轮渐开线和螺旋线样板,用于国家级齿轮渐开线和螺旋线的量值传递基准。

另外,工业机器人作为高端智能制造的代表,对此生产需求大幅度增加,而中国的减速器起步晚且主要依赖进口,导致中国工业机器人发展受到极大限制。

由于减速器中包含了大量齿轮传动,精密减速器对齿轮精度有极高要求,因此加快精密减速器国产化成为中国未来工业机器人发展战略的主要课题,也是超精密齿轮技术领域中的重大研究方向。