困难之处而是由于机械手必须识别不同的、混乱排列的、甚至是具有复杂几何形状的物体,将它们从容器中移出而不发生碰撞,放到定向位置并传递给机器。而调整部件、箱子和夹具之间的协作需要操作人员具有丰富的经验和充足的专业知识。

因此,对客户而言,实现箱中取物解决方案是一项重大的技术挑战而且日益重要。但是,若系统具有学习能力,能够在设置时甚至在运行过程中独立调整参数,又是怎样的情况呢?作为自动化解决方案的领先制造商,利勃海尔爱茵根工厂已经解决了这个问题,并寻找到一个得力的帮手。

通过人工智能技术 (AI)

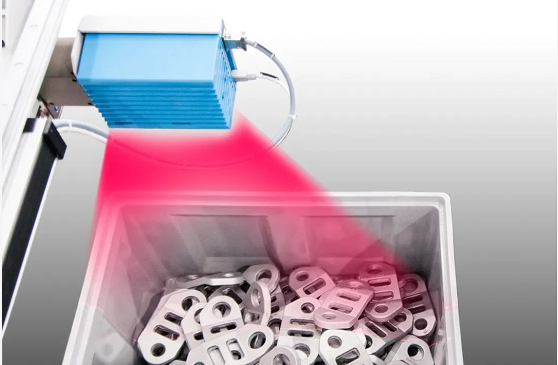

利勃海尔爱茵根工厂藉由AI,成功研发出 LHRobotics.Vision技术为用户显著简化了箱中取物操作。该技术包除了包含图形引导的、可直观操作的软件外,还包括一个基于投影仪的3D 摄像系统。

这样就可以通过评估三维立体视觉图像来实现物体的图像识别。由部件的三维数据和真实箱体内的干扰轮廓生成一个点云,作为无碰撞提取部件的轨迹规划基础,可以轻松地在软件中以图形方式确定部件上所需的抓取点,而无需对机械手进行复杂的示教。

借助物理引擎模拟工具LHRobotics.Vision Sim使得用户能够以纯虚拟的方式调整夹具的几何形状并优化流程,以实现更好的抓取。

此外,借助系统在真实扫描数据的基础上生成测试路径,以借此确定最佳设置参数。这简化了流程并节省了时间和成本。

电动汽车领域中的应用

目前利勃海尔,已经在视觉系统上建立了人工智能,在电动汽车领域中用于实现柔性电缆连接的过程安全和自动对接,例如电动汽车电池组的模块连接器等等。