2024年度“机械工业科学技术奖”形式审查合格参评项目1158项,有4个专业组参评项目超过100项。今年,机床工具专业申报项目51项,形式审查合格最终参评项目46项,形式审查不合格有5项,不合格项目有以下几种情况:(1)同一人在本年度参与多个提名项目;(2)应用未满两年;(3)技术发明奖前三完成人无发明专利支撑;(4)必备附件不齐全、不规范,比如技术评价证明缺失、形式不规范(如组织机构非第三方法人机构:由分会组织或单位自行组织)或过期。机床工具专业组通过网评进入到会评的项目为32项,其中7个项目申报技术发明奖,25个项目申报科技进步奖。

2014年至2024年申报机械工业科学技术奖(机床工具专业)参评项目数量情况见表1。

参与评审的项目在行业和专业属性上具有代表面广和覆盖范围宽的特点,32个项目分别来自切削机床、成形机床、特种机床、磨料磨具、铸造设备、木工机械、功能部件、自动控制系统等多个领域。在项目参与性方面也表现出多元性和代表性,国企、民企、专业研究所、大专院校等都有参与。在2024年申报“机械工业科学技术奖”的单位中,企业成为主要力量,体现了其是技术创新中的主体地位。在会评的32个项目中,企业申报以及企业联合高校和科研院所申报的26项,占比81.3%,高校联合企业申报6项,占比18.7%。

二、获奖情况及分析

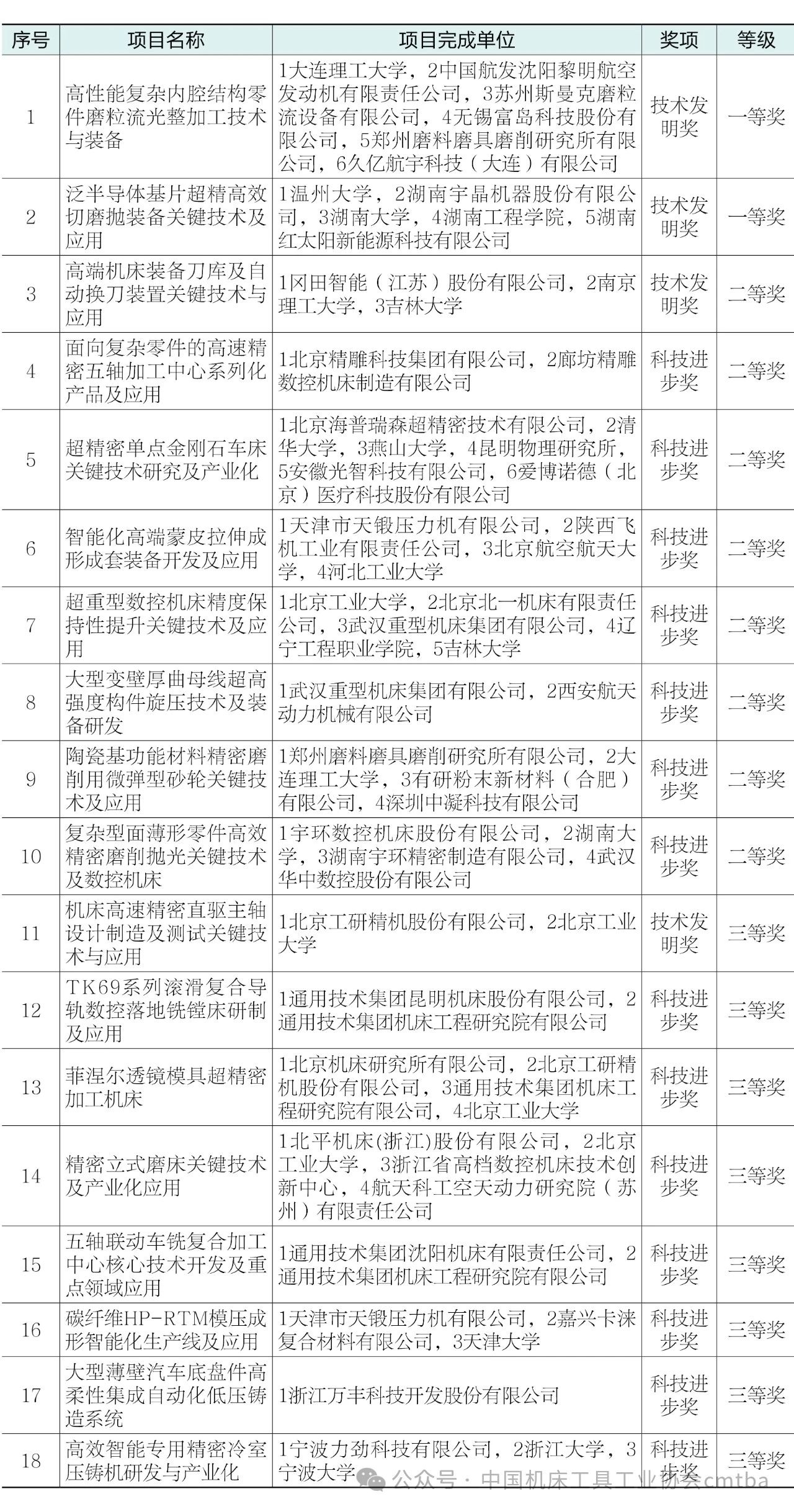

经机械工业科学技术奖机床工具专业评审组评审以及机械工业科学技术奖评审委员会审核批准,申报单位确认,最终确定18个项目获奖,获奖比例为39.1%。18个获奖项目中,一等奖2项、二等奖8项、三等奖8项。2014-2024历年机床工具专业获奖情况见表2,2024年度机械工业科学技术奖机床专业获奖项目见表3。

表3 2024年机械工业科学技术奖(机床工具专业)获奖项目

2024年度获奖结果具有以下几个特点:

第一、从获奖项目技术属性来看,项目分布在金属切削技术、金属成形技术、铸造设备、自动控制系统、功能部件、磨料磨具六个领域,其中金属切削技术项目占比最大。从获奖项目完成单位来看,企业申报以及企业联合高校和科研院所申报的项目15项,占比83.3%,其中企业独立申报项目有5项,占比27.8%,体现了企业科技创新主体地位,加强了企业主导的产学研深度融合,为逐步实现高水平科技自立自强奠定基础。但同时发现,以企业为第一申报单位获高等级奖的比例较低,主要原因是编写申报书的质量欠佳,所提交的资料重点在说明怎么做和实际应用情况,对技术理论和数据分析不够深入,没有充分阐述技术的先进性,希望以后准备材料更系统,条理清晰,从理论研究、具体实施到实际应用等全方位进行论述。

第二、2024年申报机械工业科学技术奖(机床工具组)的项目质量很高,竞争激烈。

经由具有资质的第三方鉴定(评价)法人机构出具的三年内科技成果鉴定或技术评价证明,绝大多数的项目整体技术水平达到国际先进水平,部分达到国际领先水平。例如,“泛半导体基片超精高效切磨抛装备”项目,多项技术指标优于国际同类产品,整体技术达到国际先进水平,其中多线切割机的多轴精密传动系统、九轴同步稳定智能控制技术居国际领先水平。“高性能复杂内腔结构零件磨粒流光整加工”项目,技术难度大、创新性强,具有自主知识产权,整体技术达到国际先进水平,其中均匀余量精准调控的磨粒流光整加工模具形性协同设计技术居国际领先。“高端机床装备刀库及自动换刀装置”项目,成果总体达到国际先进水平,其中非接触式空间复合凸轮廓面精度检测方法与装置、基于刀柄运动误差面积和波动的刀库换刀运动精度评价方法为国际领先。

第三、获奖比例的调整。奖励工作办公室执行国家相关政策,对于获奖项目比例有严格要求。同时,发生评审等级低于提名等级的项目不予确认,导致很多优秀项目落选。因此,申报时对提名等级的选择尤其重要。为争取更多的行业创新成果获得表彰的机会,还需要行业企业、研究机构、大专院校更加广泛的参与。

三、部分获奖项目介绍

1.高性能复杂内腔结构零件磨粒流光整加工技术与装备

荣获技术发明一等奖。由大连理工大学、中国航发沈阳黎明航空发动机有限责任公司、苏州斯曼克磨粒流设备有限公司、无锡富岛科技股份有限公司、郑州磨料磨具磨削研究所有限公司、久亿航宇科技(大连)有限公司共同完成。本项目针对高性能复杂内腔结构零件光整加工需求,面向“抛不到”、“抛不好”、“抛不快”三大技术挑战,研发出高性能复杂内腔结构零件磨粒流光整加工技术与成套装配,在航空航天、船舶、能源等重点行业中得到推广应用,解决了包括航空发动机整体叶盘、叶轮和叶环、大型机匣、金属增材制造旋流器和燃油喷杆内腔等关重零件的精密抛光难题,取得如下技术创新:

(1)揭示了磨料介质与加工表面作用机理及界面流变规律,构建了磨料介质流道流动力学模型,发明了均匀余量精准调控的磨粒流光整加工模具形性协同设计方法;

(2)建立了粘弹性磨料介质性能的表征方法,发明了磨料介质原料组分遴选及磨料介质化学反应配置技术,研制出液态、半牛顿流态、松散颗粒弹性固态三大系列多种规格的高性能磨料介质;

(3)开发出回转类零件磨粒流抛光去毛刺、高光泽度表面弹性颗粒磨料介质喷射抛光、内流道表面挤压磨粒流抛光、大型异形壳体零件外表面振动光饰等四大类工艺与装备,突破了金属增材制造行业零件复杂内腔和流道无法抛光的卡脖子难题和行业痛点。成果应用取得了显著的经济和社会效益。

2.泛半导体基片超精高效切磨抛装备关键技术及应用

荣获技术发明一等奖。由温州大学、湖南宇晶机器股份有限公司、湖南大学、湖南工程学院、湖南红太阳新能源科技有限公司共同完成。本项目针对12英寸硅锭加工的重大需求,发明并研制出高速高效多线切割机/纳米级研磨抛光机系列装备,实现了产业化和国产化,形成了国家高端工业母机装备制造能力,奠定了我国芯片国产化和规模化的基础。取得如下技术发明与创新:

(1)首创U型布局的高速高效多线切割系统架构,发明了高速高精密传动的四主轴装置,走线速度提高至3600m/min,一次切割时间缩短了50%。

(2)发明了多轴传动、高速往复走线、高可靠张力控制技术,摇摆式切割技术和曲面切割技术,张力误差降至0.1N,往复换向时间缩短至2-4s,实现了大尺寸基片高可靠稳定切割。

(3)发明了磨抛机双气囊上、下精确加压技术和抛光盘温度精准控制技术,实现了大尺寸基片研磨厚度偏差降至0.5µm、表面粗糙度降至0.1nm,解决了电子级晶圆纳米级磨抛难题。

3.高端机床装备刀库及自动换刀装置关键技术与应用

荣获技术发明二等奖。由冈田智能(江苏)股份有限公司、南京理工大学、吉林大学共同完成。本项目针对刀库及自动换刀装置的创新设计与关键技术难题,从产品新结构开发、复合凸轮自主研发、可靠性技术研究三个核心维度开展了高端机床装备刀库及自动换刀装置研究。项目产品在卧加、龙门、镗床等高端机床装备批量配套,在国内外400余家机床企业中得到推广应用,产品销量世界居前,实现了进口替代。取得了如下创新成果:

(1)发明了自锁刀爪、组合刀套、换刀伸缩机构、快速换刀机构等刀库核心结构件,创新设计了多种链式和盘式刀库结构,解决了国产刀库产品类型单一的问题;

(2)发明了非接触式空间复合凸轮廓面精度检测方法和装置、凸轮式自动换刀机构运动精度检测方法与装置,创新开发了刀库复合凸轮制造工艺和五轴专用加工装备,实现了刀库凸轮及自动换刀装置的自主研发和产业化;

(3)提出了刀库运动精度检测和评价方法,攻克了刀库及自动换刀装置可靠性试验与评价方法,发明了具备实际工况高保真模拟能力的可靠性试验系统,提出了产品综合性能和可靠性保障技术,有效提升了批量刀库产品质量和可靠性。

(4)围绕行业需求,研制出达到国际先进水平的高性能刀库及自动换刀装置,发明了可提升刀库安装调试精度和效率的装配方法与辅助装置,并攻克了刀库在卧加、龙门、镗床、车铣复合等高端机床上的适应性技术和运维技术,实现了在高端机床装备的批量化配套。

4.面向复杂零件的高速精密五轴加工中心系列化产品及应用

荣获科技进步二等奖。由北京精雕科技集团有限公司和廊坊精雕数控机床制造有限公司共同完成。项目从多轴联动数控系统、机床结构拓扑优化和在机检测与智能修正关键技术三方面实现了创新性突破,实现了编程、控制、制造、检测一体化,研制了面向复杂零件的高速精密五轴加工系列产品,解决了复杂零件加工中加工角度和加工特征极多、易干涉等难题,实现如谐振子、RV减速器输出组件等在内的业内难加工零件的高效、高精、稳定生产,实现实质性进口替代。取得了如下技术创新:

(1)发明了一种基于在机测量、高速前馈计算与补偿的 NC 指令反演再生的 CAM 内核一体化 CNC 技术,开发了具有完全自主知识产权的多轴联动数控系统,解决了五轴机床在提升微米级零件加工精度、加工效率和操作安全性上的控制难题;

(2)发明了基于机床工作状态的机床主机、功能部件等结构优化的正向设计技术,构建了面向复杂工况条件下机床薄弱环节识别和拓扑优化方法,实现了机床结构的力学性能优化与轻量化设计,提升了机床的动静态刚性及精度稳定性,大幅缩短了新产品开发周期;

(3)发明了在机检测与智能修正技术及专用指令集,研发了具有在线测量及热误差补偿功能的高速精密电主轴,实现了在机检测与误差实时补偿,解决了复杂零件高精、高效、稳定的规模化生产难题,形成了“制检合一”新智造模式,为制造业提供新质生产力。

5.超精密单点金刚石车床关键技术研究及产业化

荣获科技进步二等奖。由北京海普瑞森超精密技术有限公司、清华大学、燕山大学、昆明物理研究所、安徽光智科技有限公司、爱博诺德(北京)医疗科技股份有限公司共同完成。通过项目攻关,共研发了9种型号的超精密单点金刚石车床,并扩展了2种型号的超精密数控磨床,围绕超精密单点金刚石车床自主创建了“产品型谱体系-基础制造体系-系统应用体系”,实现了产业化,成功替代进口,完成了“基础理论→整机研发→系统应用→打破垄断”的跨越式发展。项目创新如下:

(1)自主创建了超精密单点金刚石车床产品型谱体系。研发了单点金刚石车床基型产品,并扩展了超精密数控磨床等11个型号系列产品,围绕产品型谱体系,突破了超精密静压主轴、转台、导轨副、整机特性优化、主动换热、振动消除、供液滤波、极微量雾化冷却、纳米级精度控制等10项关键技术,创建了支撑产品型谱发展的超精密机床技术体系;

(2)自主创建了超精密单点金刚石车床基础制造体系。研发了材料选择-热处理-加工精度保障-精度检测-动平衡跑合的基础工艺,研制了高精度外圆磨床、平面磨床、立式车磨复合机床等专用装备,形成基础工艺标准;

(3)自主创建了超精密单点金刚石车床系统应用体系。面向10类用户需求,研发了大口径反射镜、离轴镜、多棱镜、非球面镜、复杂阵列等不同场景的应用工艺,实现了高端制冷芯片背减薄、多光谱硫化锌整流球罩和卡塞格林相机主镜片高质高效加工。

6.智能化高端蒙皮拉伸成形成套装备开发及应用

荣获科技进步二等奖。由天津市天锻压力机有限公司、陕西飞机工业有限责任公司、北京航空航天大学、河北工业大学共同完成。项目开发了复杂蒙皮精准拉伸成形新工艺,建立了蒙皮构件高效精确成形的理论基础和技术原型,实现了基于科学的制造,保证了产品质量的稳定性,实现了典型应用和生产装备的自主保障。取得了如下技术创新:

(1)提出了基于回弹仿真误差的模具补偿新模型,建立了复杂应变路径下蒙皮构件的多维成形极限,开发了蒙皮拉伸数字化工艺系统,实现了蒙皮成形自动仿真、自主编程、屈服点探测及在线检测,有效解决了多品种小批量蒙皮成形工艺复杂多变的问题;

(2)开发了智能伺服节能控制系统,创新应用了伺服节能泵站及节能控制算法,解决了蒙皮拉伸工艺待机准备和工作时间能源浪费大的难题,设备能耗降低10%-30%;

(3)开发了多钳口柔性蒙皮拉伸夹具系统,具有多自由度钳口数字仿形、成形切线跟踪等功能,实现了钳口夹紧压力无级调节,解决了大曲率复杂截面零件成形难题。

7.大型变壁厚曲母线超高强度构件旋压技术及装备研发

荣获科技进步二等奖。由武汉重型机床集团有限公司、西安航天动力机械有限公司共同完成。该项目突破了芯模曲母线跟踪旋压技术、旋压成形大推力高精度进给技术、大型变壁厚曲母线超高强度构件高精度高效旋压调控技术等多项关键核心技术,具有大旋压力、高精度、智能录返等功能,实现了我国免编程智能旋压技术的突破。成果主要创新点如下:

(1)创新了芯模曲母线跟踪旋压技术,发明了一种旋压装备用高精度录返方法。通过芯模母线跟踪,根据工艺要求形成最佳的旋压控制策略,自动生成加工程序。突破了芯模精度低及找正误差大的技术难题,实现了自动编程、智能旋压;

(2)研发了大流量变率旋轮座伺服油缸、高承载静压导轨及其执行单元与工艺过程的动态匹配技术。解决了大推力高精度进给技术难题,提升了加工精度和效率;

(3)揭示了封头旋压及卸载回弹特征,优化设计旋压芯模,创新了大型变壁厚曲母线超高强度构件高精度高效旋压调控技术。制定合理的旋轮进给比、旋压间隙和旋压偏离率等工艺参数,克服了大型变壁厚曲母线超高强度构件旋压过程中起皱、破裂等工程难题,提高了旋压精度和效率。

8.复杂型面薄形零件高效精密磨削抛光关键技术及数控机床

荣获科技进步二等奖。由宇环数控机床股份有限公司、湖南大学、湖南宇环精密制造有限公司、武汉华中数控股份有限公司共同完成。项目围绕复杂型面薄形零件高效精密磨削抛光工艺及机床深入研究,发明了复杂型面薄形零件高效精密磨削抛光两种新方法。突破了曲面零件高效精密磨抛工艺,攻克了机床工作稳定性控制、专用数控系统、精密磨抛机床设计等关键技术。研制了系列高效精密磨削与抛光机床,实现了薄形零件曲面高效精密加工。取得了以下主要创新性成果:

(1)发明了薄形复杂曲面零件多工件多工序集成高效精密磨削抛光新方法以及磁流变高效精密抛光新方法,开发了复合加工磨抛液及磁流变液制备技术,实现了复杂型面薄形零件的高效加工;

(2)发明了一种多层迷宫式循环内冷和线圈分区直冷方法及装置,研制出电磁场和磁流变液温升控制系统,发明了多工件多工位磨抛头加工压力及恒去除技术,研制出磨削抛光压力检测对刀实时补偿装置;

(3)发明了基于PLC运动控制系统及NCUC通讯总线控制技术,实现了多轴运动独立控制、工件轴和磨抛轴同步运动,机床五轴联动,开发出多轴联动磨抛机床专用控制系统;

(4)发明了高效精密磨抛机床关键功能部件设计技术,开发出相应装置,研制出系列多轴联动复杂型面高效精密磨抛机床,实现了批量工业化应用。