尽管如此,人们仍在努力进一步提高电动汽车的能源效率,特别是在考虑到可以达到相应续航里程的前提下。此时,所用变速箱中齿面的表面特性也是一个调整要素。

通过磨削和随后的精细磨削或抛光对齿轮进行硬精加工是齿轮加工链末端决定质量好坏的过程。在此过程中,对使用寿命、安静运转、功率传输和有效利用输入能量的要求不断提高。

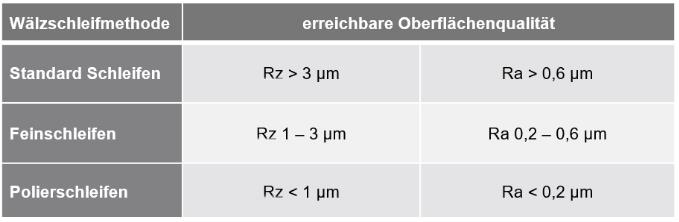

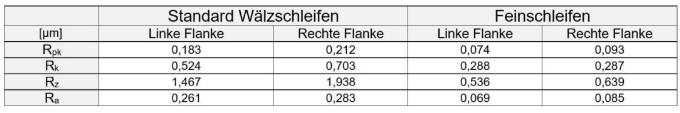

由于精细磨削和抛光这两个术语没有官方定义,所以KAPP NILES创建了一个定义,这个定义涉及滚动磨削时可达到的表面质量(表1)。

表1:可实现的表面质量

引入了平均粗糙深度Rz和粗糙度的算术平均值Ra作为对比参数。很明显,从某些表面质量开始,其他的参数,例如承重比率,比Rz和Ra更能描述表面质量的特征。

为了满足日益增长的表面要求,不同加工方法也使用不同的刀具,如下所述。

-标准磨削-

在标准滚动磨削时,使用陶瓷结合的刚玉磨削蜗杆,它只有一种规格。

-精细磨削-

在精细磨削的多阶段组合加工过程中,采用与精细磨削本身不同的其他磨削蜗杆规格进行预先磨削(标准滚动磨削)。这两种规格都包含陶瓷结合,但可能有不同的刚玉类型和/或粒度。

-抛光-

在抛光的多阶段组合加工过程中,预先磨削(标准滚动磨削)采用陶瓷结合的磨削蜗杆,而抛光采用聚氨酯或合成树脂结合的磨削蜗杆。

在抛光的一步加工过程中(不与直接预先磨削结合),采用聚氨酯或合成树脂结合的一体式刀具。

标准磨削

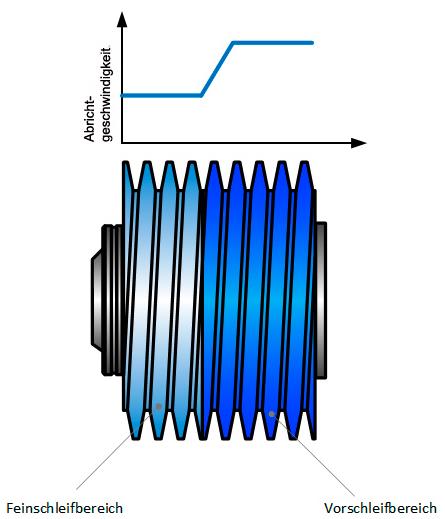

刀具有两种不同的刀具规格。在用于精细磨削的区域中,在修整时降低进给速度(图1)。由此可以影响工件可实现的表面质量。这种修整方法对齿轮的表面质量有影响,即使磨削蜗杆只有一个规格。

图1:降低修整速度

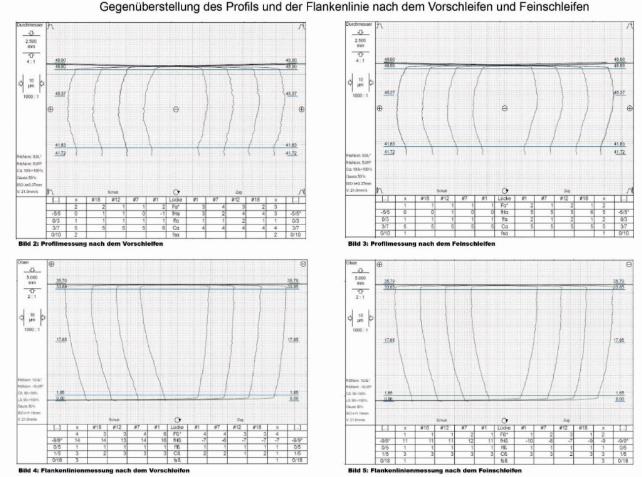

下图显示了精细磨削前后的齿廓和齿面线测量。此时在啮合测量的齿廓测量记录(图3)中已经可以看出这种修整技术可以显著改善齿廓形状偏差(ffα)。

图2_3_4_5

正如预期的那样,齿面线测量(图5)没有发生变化,因为根据最大的速度矢量,磨削凹槽处在齿宽方向中。

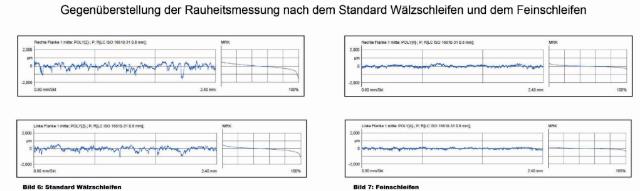

从粗糙度测量的图形比较(图3和7),可以看出表面已经被抹平。但是仍然可以看到粗糙度纹理。也就是说,可以将平均粗糙深度Rz和粗糙度的算术平均值Ra降低系数2或3。可以将核心粗糙深度Rk和降低的尖端高度Rpk降低系数2(参见表2)。

图3_7

表2:表面参数比较

喷丸啮合的抛光

高度精细加工的齿面表面的另一个应用领域是用于电动驱动器和传统驱动线路的卡车变速箱。电动卡车现在例如被用于废物管理或在城市中运送消费品。一些食品折扣店甚至宣传说,他们的货物在大城市分店之间的运输是通过电动卡车进行的。

下面介绍喷丸齿面的抛光。

工作顺序如下所示:齿轮在硬化处理后像往常一样用一体式磨削蜗杆进行滚动磨削。因此去除现有的加工余量(包括硬化变形)并生成最终的工件几何形状。然后对工件的齿面进行喷丸处理。喷丸的背后是齿面表面的加固,这里的齿面表面用于延长齿轮的使用寿命并且因此用于延长变速箱的使用寿命。在最后一个工作步骤中,在滚动磨床上通过一体式聚氨酯结合的刀具抛光齿面。

抛光可以去除喷丸产生的微凸起。不需要消除所有凹陷。

在图8中对两个齿轮进行比较。此图左侧显示喷丸后的工件,右侧显示齿面抛光后的工件。

图8:两个工件的比较

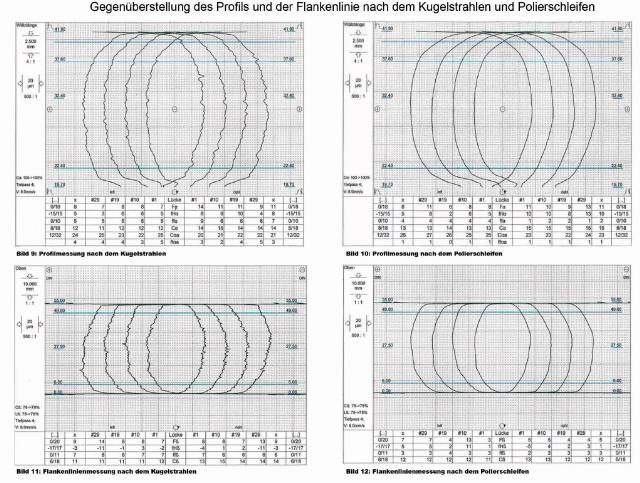

下面图9 10 这两张图片显示齿廓几何形状的基本比较。在图10中,可以清楚地看到抛光带来的波纹减少。齿廓的基本几何形状不受影响。齿廓角度偏差fHα、齿廓凸度Cα和顶部后移Cαa 在传统的滚动磨削加工中,是在喷丸之前生成。

和图11 12显示齿面线几何形状的比较。喷丸后齿面线测量的测量记录显示在图11中。这里可以清楚地看到约为7 µm的齿面线形状偏差ffβ。图12 显示加工系列中的另一个工件,这里是抛光后的齿面线测量。

齿面线的基本几何形状不受影响。齿面线角度偏差fHβ和齿面线凸度Cβ在传统的滚动磨削加工中,是在喷丸之前生成。如图12 所示,齿面线形状偏差ffβ减少一半。

图9_10_11_12

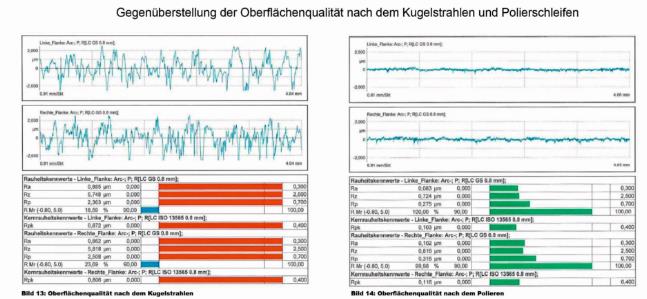

现在还比较表面质量,作为最终评估标准(图13_143和14)。喷丸后,粗糙度的算术平均值Ra约0.85µm,明显高于通常要求的质量。同样,数值Rz约为5.8µm,对于所需应用来说太大了。

抛光后,参数Ra和Rz表现出非常小的数值。这些数值在这里已经无法充分描述表面质量了。

这里其实是由材料承重比率Rmr或“降低的尖端数值”Rpk连同核心粗糙度数值Rk来进行描述。这里有各种各样的评估,以描述所达到的表面质量。

图13_14

此处所示的生产顺序将以下优点汇聚在一起:

- 通过传统的滚动磨削实现几何形状精度

- 通过喷丸强化表面

- 通过抛光获得高精细表面

这条工作链有助于提高现在和未来变速箱的效率和使用寿命。