制造业正面临着越来越多的挑战,深受产品多样化、产品寿命周期短、人口老龄化、劳动力短缺等问题的困扰。智能制造成为了迎接这些挑战的一个必然选择。智能机床则是实现智能制造的基础。

智能机床能够将环境、加工对象、机床设备的温度、负载、位置变化,通过传感器和计算机技术进行识别、分析、判断,并做出相适应的调整、优化、补偿、预测、提示、建议、报警,提高加工精度、产品质量、生产效率、效能和安全性。

智能化技术构成了数控机床产品竞争力的新的重要因素,日益成为高端数控机床的重要标志。

当前,世界领先的机床制造厂商都在大力研发智能机床产品。他们近年来取得的众多成果将在CCMT2022展会得到充分展现。如通过监测速度、加速度、负载、功率、振动等信息的变化,优化切削参数,抑制振动,提高加工效率;通过热变形补偿和控制、机床空间精度测量和补偿等,提高加工精度;通过虚拟仿真,防止刀具、工件和部件相互间的碰撞和干涉,保障机床运行安全;改善人机界面,扩大数控系统的功能,提高宜人性,实现辅助加工和管理功能。

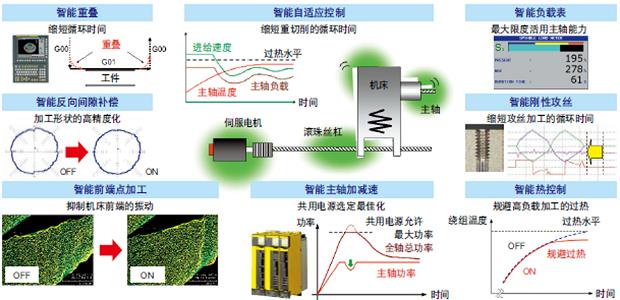

北京FANUC展出的0i-F Plus数控系统,搭载了新的数字控制和智能伺服技术,根据温度和负载的变化,智能优化控制;高效加工技术,缩短循环时间;表面精细处理技术,实现高品质加工;通过预防维护,防止机床突然停机。同时展出的31i-MODEL B Plus搭载了发那科最新的数字控制技术和智能伺服技术,具有智能重叠、智能自适应控制、智能主轴加减速、智能热控制等功能,并具有机器人快速连接(CNC-QSSR)功能。全新设计的iHMI界面,宜人易用,加工现场的计划、加工、完善等各个阶段所需的功能集中到“Home”页面上,如刀具信息管理、加工时间预测等,还支持丰富的现场网络,方便实现设备联网。

SIEMENS(西门子)公司展出Sinumerick 808D、Sinumerick 828D以及Sinumerick one数控系统。其Top Speed功能,能够显著提升机床的加工速度;Top Surface(臻优曲面)功能可提升表面加工质量;DYNPREC(动态精度)功能提高加工精度;智能负荷控制(ILC)和智能动态控制(IDC)功能用于改善机床的动态性能。

Sinumerick ONE是西门子新一代数字化原生数控系统。NC性能和PLC性能表现更为强劲,结合创新的功能将进一步提高机床的加工速度、加工精度和表面质量。Sinumerick ONE提供的数字化双胞胎,可帮助机床制造厂商和机床用户改变工作流程,降低新产品开发的费用和风险,缩短上市时间,助力机床的数字化转型。

HEIDENHAIN(海德汉)的TNC 640数控系统的动态高效(Dynamic Efficiency)功能,将主动振颤控制(ACC)、自适应进给控制(AFC)、摆线铣、优化轮廓铣(OCM)四个功能集成在一起,能最大限度地发挥机床和刀具潜能,同时减轻机械负载,提高加工效率。实际应用中,材料切除速度可提高20-25 %。

TNC 640的动态碰撞监测(DCM)功能,能在碰撞即将发生之前,停止机床运动,并发出警报信息。从而提高操作人员和加工设备的安全性。

华中数控智能数控系统iNC,搭载了AI芯片,通过采集数控系统内部电控数据、插补数据,以及温度、振动、视觉传感器的数据,应用大数据智能技术,获得智能化控制知识,并根据实时工况和状态信息,优化加工参数,提高加工效率和加工质量。

MAZAK公司展出的Variaxis i-800 NEO高速、高精度立式五轴加工中心,一次装夹,可实现多面铣削加工,应用先进的刀具和高速加工技术,大幅减少加工时间。配置Mazatrol Smooth Ai,具有多项增强智能功能。如SolidMazatrol 利用3D CAD数据和增强人工智能加工工艺选择来优化加工程序,提高加工效率;Smooth Ai Spindle主动检测主轴的振动型号,应用人工智能技术优化切削参数,提高表面质量;Ai Thermal Shield检测温度变化,应用人工智能学习算法,对热位移进行补偿,保证稳定的加工精度。另外,Mazatrol Smooth Ai还具有数字双胞胎虚拟仿真、生产项目管理等功能。

OKUMA公司的智能化技术,包含规则热变形控制技术(Thermo-Friendly)、几何误差测量补偿技术(5-AxisAuto Tuning System)、伺服导航技术(Servonavi)、防碰撞技术(Collision Avoidance System)和加工参数优化技术(Machining Navi)等功能。其中规则热变形控制技术、几何误差测量补偿技术、伺服导航技术三项功能主要用来提高和保持机床的精度;防碰撞技术用以保障机床设备的安全,加工参数优化技术用以优化切削参数,提高机床的加工效率。

HERMLE公司的C42 U五轴联动加工中心,配置有多项智能技术,如ACC(Active Chatter Control)振颤抑制、AFC(Adaptive Feed Control)自适应进给、AVD(Active Vibration Damping)阻尼减振、CTC(Cross Talk Compensation)刀具中心点偏移补偿、LAC(Load Adaptive Control)负载自适应控制等。

其中,ACC(振颤抑制)技术能够根据主轴转速和刀片的数量计算补偿值,减少或消除由于切削引起的振颤,从而可以使用更高的进给速度、更大的进给量,延长刀具寿命,提高生产效率,降低成本。AFC(自适应进给)技术能够根据主轴功率优化进给速度,提高加工效率和可靠性。AVD(阻尼减振)技术能够补偿由于突然加减速引起机床振动而导致的刀具中心点的精度变化,提高表面质量、加工精度,提高进给速度和加工效率。

CTC(刀具中心点偏移补偿)技术能够补偿由于惯性和结构弹性导致的轴加减速时产生的刀具中心点偏移,从而提高轮廓准确度和加工精度,提高进给速度和加工效率。

LAC(负载自适应控制)技术能够根据工件的重量自动调整旋转轴的参数设置,从而获得更优的动态特性,提高加工精度、表面质量。

秦川机床智能数控丝杠磨床SK7732×15GX,具有自动夹紧、自动对刀、自动测量工件中径和锥度、自动中心架、智能检测等功能,配备智慧磨削软件,通过人机交互方式灵活方便地实现各种砂轮形状的修整和不同工件的磨削。建立机床精度分析模型,采用运动精度预估、几何精度误差补偿以及热变形补偿等技术,提升设备加工精度。

迪能激光的D-Soar Plus-G高功率高速光纤激光切割机,具有主动防御系统、防碰撞保护、行程智能控制和智能报警功能。定制开发的总线控制系统,集成了高效套料、智能排版软件,还可以扩展对接机械手、折弯、焊接等系统配套设备,也可升级扩展对接生产管理MES系统及ERP系统。

宜昌长机的YK7832数控强力齿条磨齿机,六轴三联动,具有砂轮与齿条自动对刀、齿条磨齿余量自动均匀分配、砂轮自动修整及动平衡、直线导轨抑制振动、AE防碰撞保护等功能;配置有恒温、大流量冷却装置,热变形小,精度高。

机器人控制技术对于智能制造来说是必不可少的重要组成。因此机器人的视觉以及抓取力的控制技术引人关注。莱尼特种电缆(中国)有限公司将展示集成了传感器的智能测量和视觉解决方案,包括机器人引导、部件识别、缺陷测试和装配检测。其下架系统、夹爪和零件定位校正解决方案,通过电子零件校准系统指导机器人,然后通过集成在夹爪中的激光或红外传感器对零件位置进行6D校准(平移和旋转),自动调整抓取位置。

雄克公司的EGI智能机械手,行程可自由编程,适用于抓取多种工件,抓取力可调,可精密抓取对力敏感的工件。控制和电子元件全部集成在机械手内部,无需外部控制器,具有智能、可靠、高灵活性的特点。

雄克iTENDO2智能刀柄,配有传感器、蓄电池和传输单元,能够监测刀具的振动,实时将数据发送给监控系统,在切削刃或刀具状态发生变化时,借助闭环反馈控制实时做出反应,从而避免工件或刀具受损。iTENDO2智能刀柄规格为HSK-A 63,可与雄克标准刀柄互换,操作便捷,无需花费时间重新进行系统编程。iTENDO2最高转速可达30000r/min。

上银科技i4.0BS智能丝杠具有寿命预诊、智能润滑、温度提醒、振动提醒功能,通过专用传感器并搭配专家算法,能有效监测滚珠丝杠效能。操作人员通过手机或显示器能得知滚珠丝杠的寿命状态、温升值、振动量、最佳润滑时间,以维持加工质量与效率。

(敬请关注后续发布)