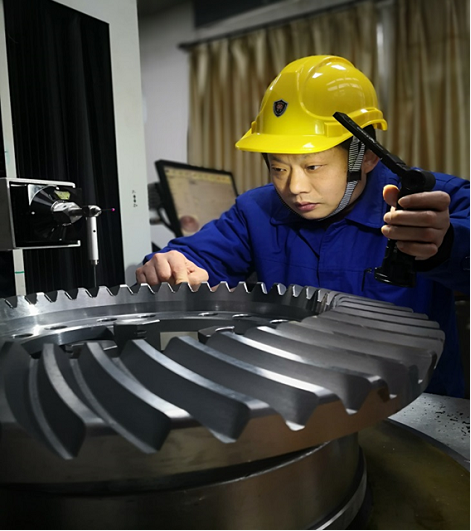

“胡班长的眼睛就是尺子,扫一眼就能准确说出异常情况的调整参数,不服不行啊”。说起胡安福,大家对他是赞不绝口。1260余套齿轮产品的调整数据他都了然于心,工艺参数和质量控制基准始终浮现在眼前,刀尖划过齿面的各种运行轨迹在脑海中清晰可见。每一次新品调试,都会成为他现场教学的实战阵地,通过我做你看、我说你做、你做我看的教学方式,让员工看清每一处细节、掌握每一项要点。“不是我的水平有多高,只是我喜于观察善于总结,我把经验传授给大家,就是希望大家少走弯路”,胡安福经常这样对员工说。

齿轮产品的多样性导致需要经常翻校设备,生产节拍全靠调整试制来保证,胡安福通过学习与摸索,针对齿面光洁度、齿面接触区的异常处置,将多年经验与实战结合编制成“福安调整法”,通过这种方法,单件产品调整时间从2小时缩短到1.2小时,精度检验频次从4次/件减少到2次/件,调整效率的提高直接带动生产效率的提升。用他自己的话来说,调整是个精细活,不仅需要娴熟的技术,更要有一双慧眼,一双善于发现问题、快速解决问题的“眼”。他是这么说,更是这么做的,调整班在2021年全年调整误工时间为零,为齿轮车间的生产发交提供了坚强保障。

齿轮精度检验是产品质量管控的重要手段,也是调整技能水平的具体表现;精度报告数值越低,代表零件品质越高,也表示调整技能越优秀。一次,班组接到CPL25035FA1143A$M0新品干切调试任务,由于速比小难度高,胡安福专门安排老师傅蔡斌配合调整。整整一上午的弯腰屈膝和往复测量,当蔡师傅满意的拿着7级的三坐标检测报告交付任务时,胡安福面色却凝重了起来。

精度7级对于湿切(单面铣削法)产品算是优秀,但这次调试的是干切(单面滚切法)新品,是齿轮转型升级的主打产品,精度6级才能保障品质优越。你看,检测报告里显示压力角-1.89’、螺旋角1.02’,螺旋曲线度数跨越不大,是粗切后余量太小导致的,应该还有调整空间。我现在把粗切进给量每次递减-0.10mm,螺旋角达到4.00±0.01’后你再测量一下。胡安福边说边演示起来。终于,当蔡师傅高兴地拿来6级的检测报告后,胡安福露出了满意的微笑。