不必重新发明电动交通的变速器生产制造,但是仍有一些新的挑战。其中最重要的是高功率密度和紧凑的结构空间,整个动力总成必须在这其中找到位置。新的应用带来了新的业务机会:电动自行车现在风靡一时。它们大大提高了日常生活和休闲时间的活动范围和运输能力。需求相应地也比较高。制造商及其供应商,也包括变速器制造商,会从中受益。无论是两轮还是四轮:这些驱动器在技术上都具有挑战性。重点是所要求的侧面承载能力以及驱动电机边界条件(在 0~18,000 转/分钟的转速范围内几乎恒定的高扭矩)导致的啮合装置噪音特性。然而,新的要求不仅限于成品,还涉及生产制造过程本身:由于紧凑结构,越来越多含有带干扰轮廓的啮合装置的构件出现在变速器设计中。含有常见尺寸磨削蜗杆的大型刀具,迅速达到真正意义上的极限。如果不想选择时间密集,并且因此而昂贵的加工方法,还必须缩小刀具。

识别和克服极限

迄今为止,具有干扰轮廓的齿轮的硬精加工主要通过不连续的轮廓磨削或啮合珩磨来实现。

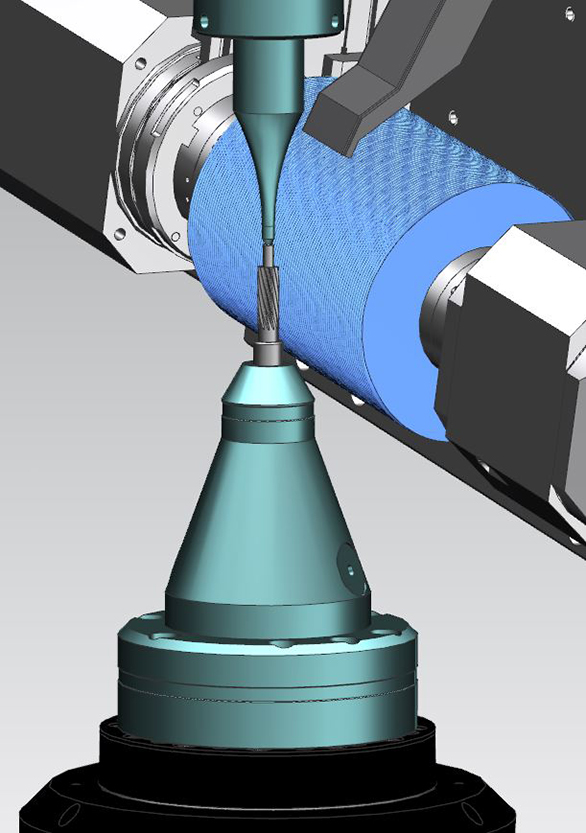

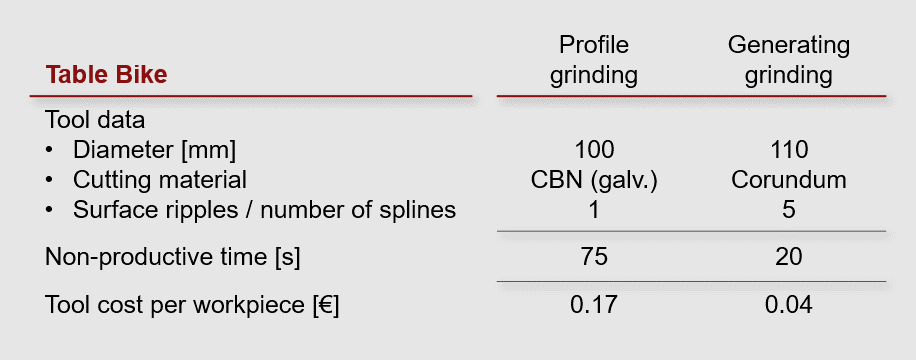

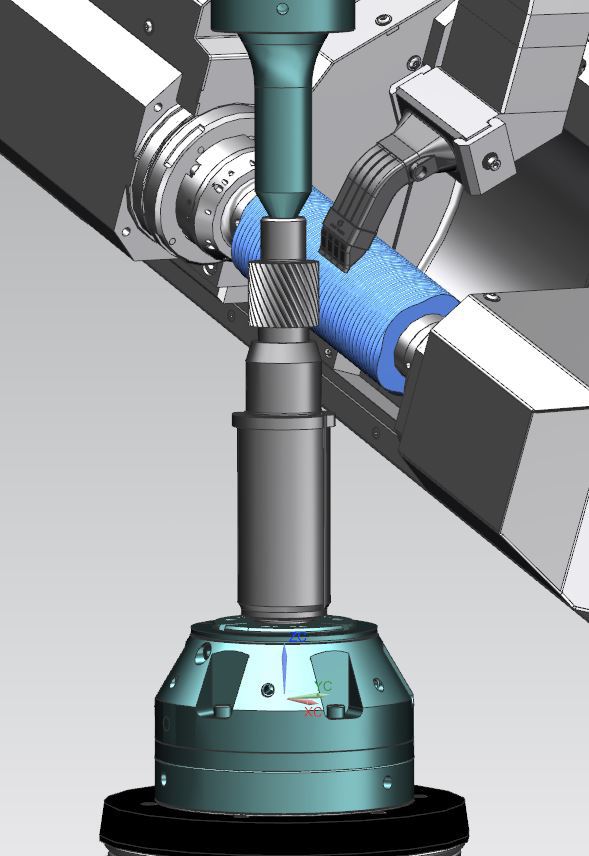

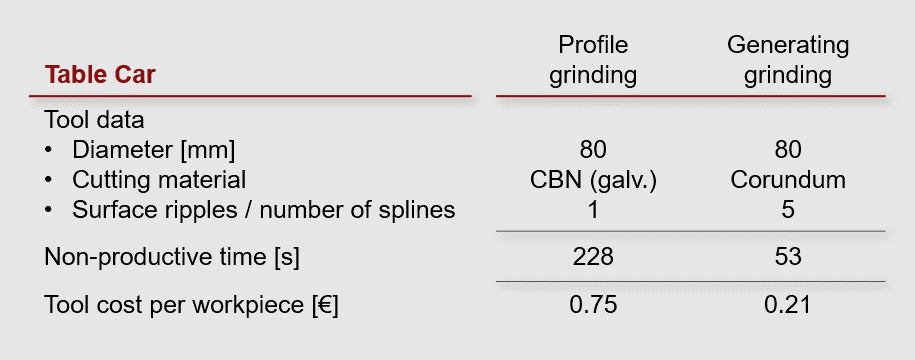

与连续滚动磨削相比,两种工艺在生产率、经济性或质量稳定性方面都有不同的缺点。问题是直径为 300 mm 的常见滚动蜗杆对于有干扰轮廓的工件来说实在太大了。较小的刀具需要更高的转数,以便实现高速切削。但是迄今为止的机器理念并不是针对刀具驱动器和工件驱动器的高动态要求而设计。新型高速心轴与工件轴的动态直接驱动器相结合,提供了补救措施。这样就可以利用滚动磨削的优点,即加工时间短、刀具成本低、质量非常稳定。借助选择的两个工件“Car”和“Bike”(插图 1 和 插图 2)可以揭示滚动磨削相对于轮廓磨削的经济性。相关表格(“Car”和“Bike”)形象地说明了时间和成本优势。

工件“Bike”:顶圆直径 11.8 mm,模数 0.72 mm,齿数 13,啮合宽度 12 mm。

合适的机器

Kapp Niles 公司在德国科堡市的齿轮加工专家提供两种类型的机器来满足客户的这些要求。这两个系列都配备了高动态刀具驱动器(25,000 转/分钟)和工件驱动器(5,000 转/分钟)。

KNG 350 Flex HS 采用传统的结构,带有一个工件驱动器。它有两种规格:适用于最小和小批量的手动装载。对于更多的件数,有带有快速圆环装载机的自动化版本可用。在这台机器上加工直径不超过 350 mm 的工件。它的特点是装调时间短,这个特点是通过智能部件和独特的人体工程学设计来实现的。

但是对于大批量生产,则需要仔细研究非生产时间的设计。KX TWIN 系列具有两个工件驱动器,以及与主时间平行的装载和卸载操作,为减少地面运输周转时间提供了进一步的潜力。直接在机器中及时抛出工件,可以满足“Clean Factory”(清洁工厂)的要求,以及所有已知的自动化设计理念。

工件“Car”:顶圆直径:49.5 mm,模数:1.33 mm,齿数:31,啮合宽度:44 mm

对生产制造的更多要求

除了具有干扰轮廓的紧凑工件外,电子变速器还对生产提出了进一步的要求:

· 变速器的噪声特性变得越来越重要,因此特别是啮合装置的噪声特性变得越来越重要。

· 随着啮合装置在其承载能力方面的进一步发展,齿面的拓扑日益成为人们关注的焦点。在滚动磨削时,在已加工的齿面上产生自然的交错。创新的 KN Grind 软件现在可以预先模拟、完全消除或有针对性地影响这种现象。

· 另一点是表面粗糙度。通过标准刀具,可以在连续滚动磨削时可靠地达到平均粗糙度 Rz = 2.5 - 3 µm 的数值。对于更高的要求,KAPP NILES 公司提供具有两个不同区域(一个区域具有标准粒度,另一个区域用于精磨或抛光,具体取决于表面要求)的组合刀具。因此也可以出现粗糙度值 Rz < 1。齿面由此显著提高的承载份额提高了齿轮的最大承载能力。此加工方法的另一个优点是:它可以集成到“单件流”的自动化过程链中,这是以前使用的滑动磨削所无法实现的。

结论

电子变速器的生产制造需要超越内燃机变速器技术水平的技术诀窍和解决方案。但是这也给掌握最新生产制造方法的制造商提供了巨大的机会。用小型刀具滚动磨削是其中的一块积木。KAPP NILES 公司现在提供广泛的解决方案,远超出传统的机床制造的范围。过程监控、零件跟踪和线内质量保证正日益成为现代生产制造系统不可分割的一部分。这也使高工资地区的制造商能够在国际竞争中站稳脚跟。现在全球经济痛苦地意识到全球化生产制造的脆弱性,在这个时候,这是一个应对成本压力的巨大机会。